1、前言

1、前言针对超细矿渣在水泥及商品混凝土中的高效应用,我们通过不断的研究和实践,开发出一套达到国内先进水平,技术成熟的系列化、工业化超细矿渣粉磨系统。该系统应用专利技术,通过改进型球磨机+空气喷射型选粉机为核心设备的专有系统对矿渣进行合理的粉磨和分选,使之能够在较低的能耗下完成颗粒的微细化。目前该系统生产比表面积400rrf/kg~450m2/kg的超细矿渣的单条线生产规模有年产2.5万吨、5万吨、10万吨以及15万吨,投产和在建的生产线已有8条,并且可根据用户要求生产比表面积450~1000m2/Kg的特殊要求的超细矿渣。

从实际应用的效果来看,其技术经济指标均达到了国内先进水平,其中比表面积在400m2/kg以上的超细矿渣的单位生产电耗低于70Kwh/t,最低可以达到60 Kwh/t,比传统生产方式节电50%以上。

2、超细矿渣在水泥和混凝土中的应用性能

研究表明,在一定条件下超细矿渣对硅酸盐水泥具有明显的增强作用,可以显著改善水泥石的孔结构,降低总空隙率,提高强度。由于超细矿渣具有微珠润滑功能,因此对水泥有明显的减水作用。作为水泥混合材可以吸收其中的f-Ca0.从而增强水泥的安定性;且加速水泥水化进程,吸收水泥水化时形成的Ca(OH)2,形成水化硅酸钙和水化铝酸钙,后者在SO的激发作用下反应形成钙矾石,从而增加水泥的强度,30码期期必中销售球磨机、雷蒙磨粉机等磨机机械设备。

实验室以及工程实践均表明,在硅酸盐类水泥中掺20%~50%的HPCA以及适量的复合剂,可以提高水泥的早期和后期强度,一般来说可以普遍提高28天强度10MPa左右。特别需要指出的是,水泥熟料和混合材的分别粉磨是水泥粉磨的发展趋势,这样不仅可以解决由于熟料和混合材易磨性的差异导致的水泥质量的差异的问题,而且可以大幅度降低能耗,提高产品的竞争力。

图(1)和图(2)显示了HPCA的掺量与水泥抗压和抗折强度的关系,从中可以看出,当掺量在30%~40%左右时,各龄期的抗压和抗折强度均达到一个相对的峰值。

将粒化高炉矿渣制成超细粉磨后,由于其玻璃体结构的破坏,使其潜在的活性被激发出来,用作混凝土中的掺合料时,可使混凝土的泌水性减少、可塑性好、水化热减少,这有利于防止混凝土内部温升引起的裂缝,而且能产生较多的钙矾石微晶,使混凝土中的孔结构得到改善,对混凝土因细粉过多而引起的收缩起补偿作用。另外,它能够吸收混凝土中的碱,有抗碱一集料反应性能。降低总的孔隙率,增加混凝土的密实度,提高了强度,使硬化后的混凝土具有良好的抗硫酸盐、抗氯盐性能,并使其长期强度得到大幅度提高,具有良好的耐久性。同时混凝土的塌落度损失减少,便于施工。

图(3)是维持坍落度不变时混凝土中HPCA掺量与水胶比(w/c)的关系。从图中可以看出随着掺量的增加,水胶比减少,当掺量大于45%时,减水率大于20%。图(4)是掺与不掺HPCA的混凝土塌落度经时损失曲线。由图可见,掺加HPCA后混凝土塌落度经时损失得到了明显的改善,90分钟后仍具有优良的可泵送性,施工性能优越。

图(5)是一定条件下HPCA掺量与混凝土强度的关系。由圈中数据可以看出,随着HPCA掺量的增加和混凝土龄期的延长,混凝土的强度逐步增强。图(6)是HPCA与抗折强度的关系。由图可见随着掺量的增加,抗折强度的提高非常明显,从工程实践的数据表明,比较经济合理并且使混凝土性能良好的HPCA掺量为30%~50%。

总之,通过大量的试验和研究表明,超细矿渣对水泥和混凝±的各种性能均有良好的促进作用,因此超细矿渣是一种比较理想的水泥混凝土增强剂,具有广阔的应用前景。

3、超细矿渣的工业化生产线

由于粒化高炉矿渣具有致密度较高、相对易磨性较小的特点,因此将其粉磨至400m2/Kg比表面积以上有较大的难度。目前主要的超细矿渣粉磨技术的特点见表1。

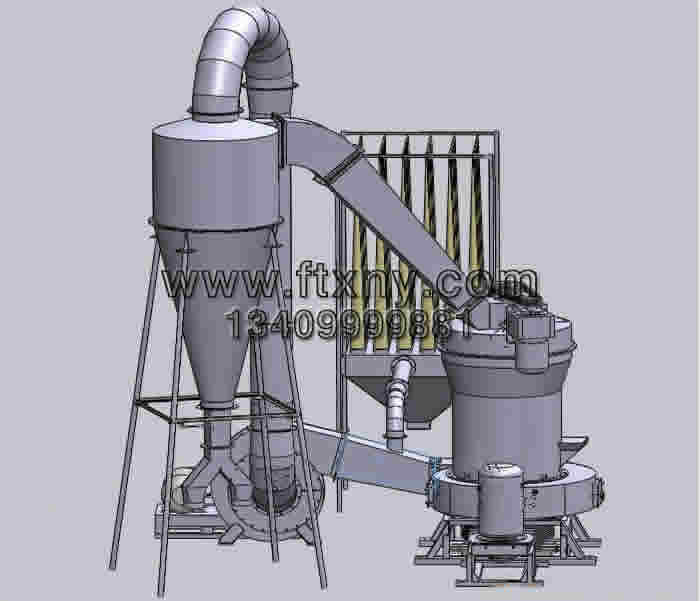

由中国建筑材料科学研究院研制开发的具有国内领先水平的超细矿渣生产线,对矿渣以及其他物料的超细粉磨具有比较广泛的适应性。该系统采用改进型球磨机+空气喷射型选粉机的闭路粉磨原理,充分利用空气喷射型选粉机对超细粉体分级过程中具备的高精度和宽范围的特点.使粉磨系统在生产400~500m/kg比表面积的超细矿渣时,达到系统电耗低于70kwh/t,比传统粉磨方式节能50%以上,并能够实现超细产品的多元化。由于采用球磨机闭路粉磨系统,因此该系统的投资较小,生产控制简单易行。具体配置见表2。

从实际应用效果看,可以认为改进型球磨机+空气喷射型选粉机超细矿渣粉磨系统的技术是经济高效的。由于该系统充分利用了球磨机这种在我国普遍应用的设备,因此该系统无论是新建}印或技术改造都具有良好的应用前景和应用范围。另外从性能价格比分析,由于球磨机闭路超细矿渣粉磨系统可以利用水泥生产企业原有设备和厂房,所以该系统是经济适用的。

4、社会经济效益

根据我国初步拟订的发展规划,按目前的生产水平估计,到2010年,我国水泥需求量将达到8亿吨,这将对能源、材料消耗以及环境负荷造成很大的压力。其中石灰石的消耗量将达到7亿吨左右,而我国目前优质石灰石的探明储量仅够使用几十年。并且温室气体C02、NOX、S02与粉尘排放量将十分惊人。统计资料表明我国平均每生产1立方米混凝土所用水泥的能耗是1750MJ,同时排放0.25吨C02,产生的酸化气体相当于0,763Kg S02。因此我国建材行业的发展方向是充分利用其他工业废弃物生产绿色生态建材,走离质量、低消耗、高效率以及与环境相容的可持续发展道路。

超细矿渣可以在水泥中替代30%~50%的熟料或者在混凝土中替代3006---50%以上的硅酸盐水泥,从而获得高质量的“绿色”水泥和“绿色”混凝土,并从根本上减少熟料的使用量,降低能耗、料耗,降低工程造价和环境代价。

超细矿渣球磨机闭路粉磨系统不仅可以获得良好的社会效益,还能够获得良好的经济效益。由于主要设备的价格仅相当于国外同类400mz/kg比表面积超细粉生产设备价格的1/5~1/6,因此生产系统的总体投资较小。与同规模水泥生产线相比,水泥生产的平均电耗为90kwh/t,标煤消耗超过150Kg/t,而超细粉的生产电耗为60~70kwh/t,标煤消耗仅为20Kg/t,可见节能效果非常明显。超细粉应用于混凝土中可以配制出其他材料无法配制的高强、高性能混凝土,适应我国大规模经济建设和基础设施建设的步伐,满足日益增长的高层建筑、超高层建筑、大跨度预应力桥梁以及海工工程、航天工程、军事工程等对高强、高性能混凝土的需求,并且可以大幅度降低混凝土的生产成本,降低工程造价,因此经济效益非常明显。

5、结语

综上所述,水泥及混凝土用超细矿渣制备新技术,具有极其广阔的市场前景,良好的经济效益和社会效益,并对建材行业生产技术的科技进步产生重大的影响,为我国生产绿色生态新型建材奠定坚实的基础。