1、生物质颗粒燃料的意义

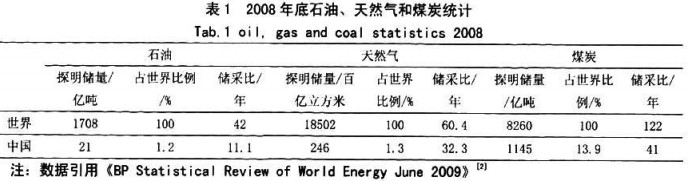

我国每年产生有7亿吨左右的农作物秸秆,林业“三剩物”的总量在8~10亿吨左右,生物质原料储备丰富。此外,经致密成型加工后的生物质成型燃料,其粒度均匀、单位密度和强度增加,便于运输和贮存,且燃烧性能明显改善,对生物质原料成为商品真正进入流通领域具有重要意义。我国的《农业生物质能产业发展规划( 2007-2015)》和《可再生能源中长期发展规划》中明确提出“重点发展生物质固体成型燃料”,到2010年结合解决农村基本能源需要和改变农村用能方式,全国将建成500个左右秸秆致密成型燃料应用示范点,秸秆致密成型燃料年利用量达到100万吨左右,到2015年,秸秆致密成型燃料年利用量达到2000万吨左右,到2020年,生物质固体成型燃料年利用量达到5000万吨t。国家发改委出台了生产生物质成型燃料150元/吨的补贴政策,国家制定了标准GB/T21923-2008<:固体生物质燃料检验通则》,已于2008年11月1日开始实施。目前,农业部正在制定多项生物质固体成型燃料的行业标准。但据统计2009年我国生物质成型燃料全国产量仍不到20万吨,生物质颗粒燃料产业依然任重道远。

2、生物质成型燃料高压致密成型技术引进》项目成果简介

2005年北京林业大学俞国胜教授主持的‘生物质成型燃料高压致密成型技术引进》项目,对生物质常温高压致密成型方式进行了研究。其成型设备引自德国RUF公司的RB110型成型机,对成型过程中的主要因素(压力、原料含水率、原料种类等)进行的研究结果表明,常温高压致密成型时,含水率最好控制在5%~l5%范围内,最高不能超过22%:压力控制在15-- 35NIPa之间即可满足存放、运输要求;秸秆类生物质易成型、灌木由于原料本身纤维硬、韧性好而不易成型。选用体视显微镜对成型块进行观察,发现粘结机理主要是粒子间的机械镶嵌。俞国胜教授在研究生物质常温成型机理的基础上,研制、开发了一种液力双向挤压的生物质成型燃料常温成型机(如图1)。该机的装机功率为22kW,加工能力为500~600kg/h,实际成型能耗不大于40kW - h/t。生物质成型块的密度可通过调节成型设备液压系统的压力来调整,既能满足加工畜牧业养殖所需的粗饲料要求,又可满足生物质成型燃料加工的要求,最大密度可达到1. 2g/cm3,目前已投入到生产实践当中。

3、加热成型技术和常温成型技术对比研究

按成型过程是否对原料加热,分为常温成型和加热成型。目前国内多足对加热成型技术进行研究。

3.1成型机具

活塞挤压式块状燃料成型机为例,原料成型靠活塞的往复运动实现,其进料、压缩和出料过程都是间歇式的,在成型机的成型模腔外有加热圈的为加热成型方式,没有的为常温成型。由于加热成型过程是在200℃以上的温度完成的,所以加热成型机的成型部件较常温成型的易磨损,维修周期在200小时左右,较常温成型的维修成本有所增加。

3.2成型工艺

热压成型技术的工艺流程一般为:原料→预处理(粉碎)→干燥→加热成型→冷却包装,常温成型技术的工艺相对简单,工艺流程一般为:原料→预处理(削片或粉碎)→成型→包装,比加热成型技术减少了原料烘干、成型时加热和降温等3道工序,可节约能耗44%~67%。

3.3成型影响因素

影响生物质致密成型的主要因素有:原料种类、原料含水率、原料粒度、成型压力与模具尺寸,而加热成型方式还包括加热温度。

3.3.1成型压力

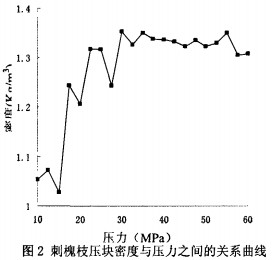

常温成型没有原料加热软化过程,所以成型所需压力较加热成型大。在《生物质成型燃料高压致密成型技术引进》项目中,进行了多种生物质原料的常温成型试验,这里只引用四倍体刺槐枝成型块的试验数据。

粉碎后的刺槐枝,粒度分布为1 - 2mm的占70%左右,5~10mm的占20%,大于10mm的占10%左右,含水率为7. 65%,成型前原料密度为0. 195g/cm3。主油缸压力在10~60MPa之间,每隔2. 5MPa做一次实验,试验结果如图2。在压力较低时(10~20MPa)压块密度随成型压力的增大以较大的幅度增大,压力大于20MPa的条件下,压块密度随成型压力的增大变化趋于稳定,压缩前后的体积比分布在5. 16---5. 97乏间。四倍体刺槐枝韧性好,纤维含量高,在较小压力下压制的成型块也很坚实。

3.3.2原料含水率

生物质致密成型燃料技术对原料要求包括含水率和粒度,加热和常温成型技术的区别主要表现在对原料含水率的要求不同,热压成型技术对原料含水率要求较严格,由于绝干的生物质传热性差,水分是生物质原料中最好的传热介质,所以从理论上讲,热压成型中生物质原料的含水率越高传热越好,木质素和半纤维素软化程度越高,越容易成型;然而,含水率过高在压缩过程中易产生高压蒸汽,会出现“放气”或“放炮”现象,中断成型过程。热压成型要求原料含水率控制在8~12%,成型效果最好。常温成型技术要求原料最大含水率可达22%左右,物料成型过程中不会发生“放炮”现象。

3.3.3原料种类

热压成型技术对原料种类适应性较差,由于不同原料木质素和半纤维素含量不同,所以相同加热温度下,原料的软化程度不同。当成型压力一定时,不同原料需调节成不同的加热温度,这样对操作技术要求较高。农作物秸秆所含木质素较少(约为15~25%),不适宜通过加热使木质素软化而成型,采用常温高压致密成型具有优势;林木类生物质原料的纤维长且韧性强,成型时较困难.但通过常温高压致密成型也可达到存放、运输要求,成型效果也很好,且压块密度值相对集中。

3.4成型机理

纤维素是构成生物质原料细胞壁的主要组分之一,约占细胞壁物质总量的50%左右,纤维素大分子链的结合键主要是氧键、范德华力和碳氧键,在生物质成型燃料生产过程中,通过对生物质原料的机械压缩,可以缩短纤维之间的距离,以利于形成氢键和范德华力,使生物质原料易于成型。

3.4.1加热成型机理

植物中的半纤维素和木质素属无定形的热塑性高聚物,具有玻璃态转化性质,当温度达70~110℃时开始软化且粘合力开始增加,在200~300℃时软化程度加剧达到熔融,此时施加一定的压力,使其与纤维素紧密粘接,并与邻近颗粒互相胶接,冷却后即可固化成型。生物质加热成型燃料就是利用生物质的这种特性,用压缩成型设备将经过干燥和粉碎的松散生物质原料进行加压和加热,使半纤维素和木质素软化并经挤压而成型,得到具有一定形状和规格的成型燃料。

3.4.2常温成型机理

生物质原料是由纤维构成的,被粉碎后的生物质原料质地松散,在受到一定的外部压力后,原料颗粒先后经历位置重新排列、颗粒机械变形和塑性流变等阶段。开始压力较小时,有一部分粒子进入粒子间的空隙内,粒子间的相互位置不断改变,当粒间所有较人的空隙都被能进入的粒子占据后,再增加压力,只有靠粒子本身的变形去充填其周围的空隙。这时粒子在垂直于最大主应力的平面上被延展,当粒r被延展到与相邻的两个粒子相且接触时,再增加雎力,粒子就会相瓦结合。这样,原来分散的粒子就被压缩成型,同时其体积大幅度减小,密度则显著增大。由于非弹性或粘弹性的纤维分子之间的相瓦缠绕和咬合,在外部压力解除后,一般都不会恢复到原来的结构形状。

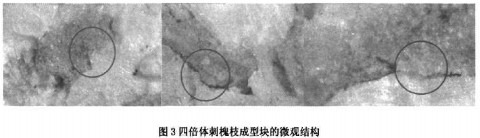

北京林业大学某硕士,借鉴德国的Rumpf提出的粉粒体成型的有关理论,选用体视显微镜对成型块进行观察,发现常温致密成型过程中,生物质原料颗粒山十受到高压作用而互相镶嵌在一起,颗粒间的结合力主要米自相互间的机械镶嵌。四倍体刺槐枝成型块的微观结构如图3,从左至右依次是10Mpa、30Mpa和60Mpa压力下的成型块微观结构。

3.5产品质量

衡量生物质燃料块的质量指标有许多,主要包括发热量、成型燃料密度和机械强度等。强度与密度相关,密度与成型压力有关,在此不作论述。加热成型技术会造成产品表面炭化烧焦,生物质的热能损耗;常温致密成型产晶不破坏原料的分子结构,无化学反应和加热裂解分化的作用,因此成型燃料可以保持原物料的热值,几乎没有热量的损耗。

4、结论及展望

生物质常温致密成型燃料技术具有较加热成型对成型部件的磨损小,对生物质原料的预处理要求低,成型燃料产品保持原物质性质、无热能损耗的优点.因此,在研究和推,使用上,有很高的价值。通过对燃料块成型过程中的影响因素和成型后的微观图像两方面进行研究发现,常温成型机理是生物质颗粒的移动、变形和机械镶嵌,揭示了生物质致密成型的规律。此外,常温成型技术较加热成型技术具有更好的经济性,有利于生物质成型技术的商业化推广。

目前我国的生物质成型燃料技术还处于研究示范试点阶段,规模化和市场化较差,推广速度缓慢。为促进我国生物质成型燃料产业的发展,呼吁政府制定更加完善的生物质成型燃料产业政策和标准,研制更加高效节能且自动化程度高的常温成型设备,是相关领域专家学者的努力方向。

三门峡30码期期必中生产销售颗粒机、秸秆压块机、饲料颗粒机等生物质燃料饲料成型机械设备。