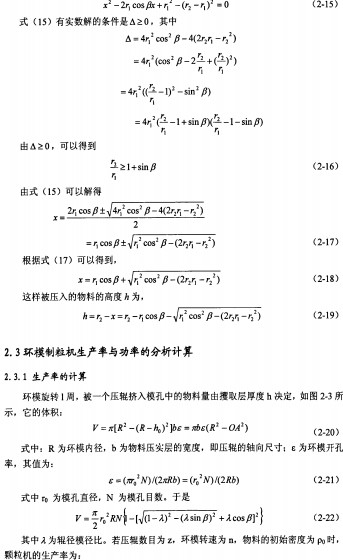

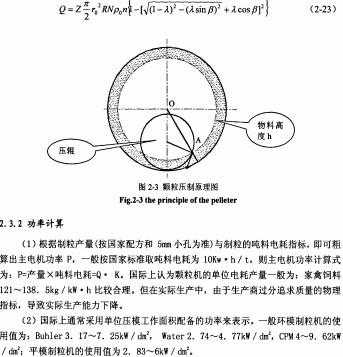

2.1环模颗粒机成形过程

颗粒压制机的颗粒成形过程,是建立在粉粒体间存在间隙的基础上。粉料在温度、摩擦力和挤压力等综合因素的作用下,使粉粒体的空隙缩小,形成具有一定密度和强度的颗粒。根据粉料在挤压过程中不同的状态,可将其分为3个区,即供料区、变形压紧区和挤压成形区(见图2-1)。

(1)供料区:物料基本不受机械外力的影响,但它受离心力的影响(环模旋转),使粉料紧贴在环模的内圈上,密度为0.4~0.7g/cm3。

(2)变形压紧区:随着模、辊的旋转,物料进入压紧区,受到模辊的挤压作用,粉料之间产生相对位移。随着挤压力的逐渐增大,粉粒体间空隙逐步减小,物料产生不可逆的变形,密度增加到0.9~1.0g/cm3。

(3)挤压成形区:在挤压区内,模辊间隙较小,挤压力急剧增大,粉粒体之间接触表面积增大,产生较好的粘接,并被压入模孔。物料由于产生弹性变形和塑性变形等组合变形,形成的颗粒密度达到l.2~1.4g/cm3。物料被挤压出模孔之后有一定的回弹率(即颗粒直径略大于压模孔径),一般回弹率为2%~5%。物料的物理性质、环模的长径比(L/D)都会影响回弹率。

2.2压入物料高度的计算

压入物料高度直接决定生产率,下面在进行受力分析的基础上推导压入物料高度的计算公式。

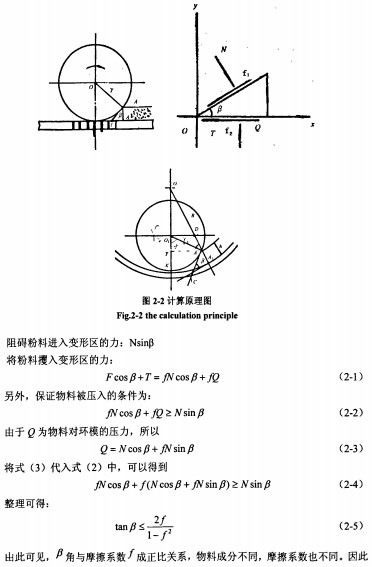

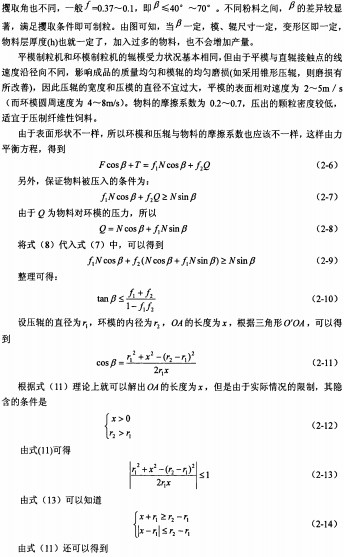

粉料被压辊带入变形压紧区,主要依靠物料与压辊、压模表面的摩擦。分析变形压紧区靠近供料区的一小段粉料的受力状态。如图2-2所示,引压辊表面将物料攫入变形区的临界点A点的切线和压模内表面Ai点的切线,两切线相交于c点。现对ACA1物料三角柱作受力分析,以c为原点,CAi为x轴,图中∠ACA1=∠DAO1=P,称为攫取角,求出b也即找到了压粒的必要条件。△ACAi受到压辊的压力N,摩擦力F;受到压模的压力Q,摩擦力T,f为粉料与模、辊之间的摩擦系数。

2.4环模与压辊

颗粒压制机的压模、压辊是重要的工作和磨损部件,其工艺参数的配备合理与否,性能和质量的好坏,将直接影响到颗粒机的生产效率和产品质量。

2. 4,1环模的结构参数及环模转速度

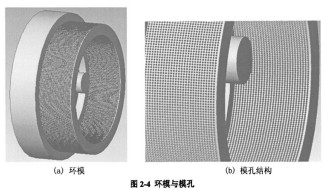

(1)环模的模孔

颗粒料是从环模上的小孔挤出,模孔的轴线一般都是指向环模的轴线,如图2-4所示。

环模的孔形和厚度对制粒的质量和效率有着密切的关系。选择环模的孔径太小、厚度太厚,则生产效率低下、成本费用高,反之则颗粒松散、影响质量和制粒效果。因此科学地选用环模的孔形和厚度等参数是高效、优质生产的前提。

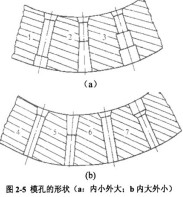

环模的孔形:目前常用的模孔形状主要有直形孔、反向阶梯孔、外锥形扩孔和下向带锥形过渡阶梯孔4种。直形孔加工简单,使用最为普遍:反向阶梯孔和外锥形扩孔减小了模孔的 有效长度,缩短了物料在模孔中的挤压时间,适宜于加工直径小于Ø10mm的颗粒:正向带锥形过渡阶梯孔适宜于加工直径大于Ø10mm的粗纤维含量高、体积质量低的颗粒饲料。除了上述4种孔形以外,还有外锥形孔和内锥形孔、非圆形孔等多种孔形,但使用不普遍。直形孔适于配合饲料的制粒:外孔扩大适用于脱脂糠等高纤维饲料的制粒;内孔扩大适合于牧草粉类体积大的饲料制粒。

进料孔口直径应大于模孔直径,这样可减少物料的入孔阻力,以利于它们进入模孔。进料孔有3种基本形式,即直孔、锥孔和曲线形孔。前苏联学长的研究结果表明进料孔形中以曲线形孔最优,其次是锥孔,直孔最差。不过,曲线孔需要专用工具加工,尤其是在孔径较大时加工较为困难。为此,美国CPM公司将小孔(孔径小于lOmm)压模的模孔进料孔采用曲线孔形,而大孔(孔径大于lOmm)压模的模孔进料孔不采用曲线孔形,而是采用锥孔、直孔或与锥孔组合形式。锥孔生产小孔颗粒时,进口锥角B =30。。对于大孔径,难以压制的纤维性轻质原料,常用正向带锥形过渡阶梯孔,直径为d>10mm、I=1~2d.Ø=30°~45°。实现大孔预压、小孔成形挤压的过程,确保制粒的质量。

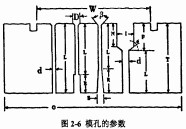

减压孔的深度和直径(R、E):对于纤维含量高的原料,由于它所具有的制粒特性的差异,要求在压粒的过程中减少通过模孔的阻力,即要求在额定受压后减压成型藉以降低回弹率。为此,模孔应设计成两区段,进料挤压区段L和减压出料区段R,即L+R=T。减压出料孔有3种基本形式:直孔、锥孔和锥孔与直孔的组合,其中直孔和锥孔最为常用,它的最大孔径稍大于模孔直径d,其深度取决于相应的有效I作长度L。在有些情况下,尤其是当加工料出现在深减压孔内会膨胀而堵塞,或者当减压孔使环模的强度降低时,宜采用锥孔与直孔的过渡组合方式,或者采用锥孔。

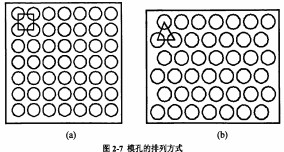

压模工作面的开孔率是压模的一项重要指标。它是工作面(内壁)模孔总面积除以压模工作总面积。开孔率的大小对颗粒机的生产率有很大影响.在考虑压摸有足够强度的条件下,尽量提高开孔率。压模开孔率的计算方法与粉碎机筛板筛孔开孔率的计算方法相同。根据孔径大小不同,开孔率可在20%-30%之间选取。

模孔的排布方式也是环模设计里面一个很重要的问题。根据饲养对象的不同,颗粒料的大小也不同,但是一旦饲养对象确定后,颗粒料的大小也就基本确定料,模孔的大小也就可以确定下来。通常模孔的排布方式有两种,一种是排成比较整齐的阵列,~种是错位排布,如图2·7所示。为了使物料能够比较好地进入模孔,模孔的排布方式一般是进行错位排列,通常按等边三角形布孔,也有按等腰三角形布孔。

压缩比:压缩比是模孔的进口面积和模孔面积的比值,此值仅表示物料进入压制室后如何有效压缩物料的一个指示值。对于<10mm小孔径D2/d2=l. 56,对于>10mm大孔径则更大。

模孔的有效长度(L):模孔的有效长度是指物料挤压(成形)的孔模长度。模孔的有效长度越长,物料在模孔内的挤压时间越长,制成后的颗粒越坚硬,强度越好,颗粒质量也越好。反之,则颗粒松散,粉化率高,颗粒质量降低。

环模的厚度(T):综合考虑模孔的有效长度、减压孔的深度以及环模的强度来确定。压模厚度和孔径以及被压物料特性有关,压模越厚、模孔越深、孔径越小,则孔壁阻力越大,物科挤压越坚实。压制不同饲料,不光按孔径来选用压模,还需要选用相应的最佳压模厚度,即选用最佳深(厚)径比,以便获得优质颗粒饲料,还不堵塞模孔。国际上通常选用环模的厚度(T):为32~127mm。

长径比(L/d):模孔的有效工作长度L与其孔径d之比,称之为长径比。压制不同的物料,需要采用相应的最佳长径比,藉以压制成密实的颗粒制品。例如,压制玉米粉所需的长径比一般为12,压制苜蓿草所需的长径比为8。使用长径比这个参数能够反映加工料对其压模结构参数的相应要求。所以.不同粒径的颗粒只要选用长径比合适的压模,能生产出相同质量的产品,和高的生产效率。不同类型饲料的适宜模孔直径和长径比见参考文献

(2)材质、孔形加工与热处理

环模所用材质对于环模的使用寿命有着密切的关系,环模的材质可以采用优质合金钢,目前采用不锈钢较多。对于不易挤压的物料的压制,也可以采用青铜压模,因为青铜质软,挤压物料比较容易,但使用寿命较短,目前很少使用。

美国克劳德一伯吉斯材料公司K.哈伯尔先生通过对146个压模(40种材料和10种孔径)在相同条件下进行了试验,得出结论表明,采用X40Cr14(高碳铬钢)制造的压模,压模表面硬度HRC61-62,使用专用设备钻孔,真空淬火,生产2500t饲料后无明显的磨损。而采用20Mn/ER5(低碳钢)钻头打孔,热处理后表面硬度HRC56-58,芯部

三门峡30码期期必中生产销售颗粒机、秸秆压块机、饲料颗粒机、木屑颗粒机等生物质燃料饲料成型机械设备,同时我们还有大量的生物质颗粒燃料出售。