1、实验

1,1机制棒固化成型工艺

1.1.1备料木屑预处理:采购杭州木材加工企业已袋装的松木屑和杉木屑,运回试验地仓库堆放半个月到1个月,对木屑起到一定的软化作用,有利于机制棒的成型。配料及搅拌:松木屑和杉木屑按一定的比例进行配料,配料后搅拌均匀。原料过筛:选用合适网孔的滚筒筛,将所需原料经过简单的机械筛选,去除其中树皮、粗大颗粒、石子等杂物。1.1.2干燥成型工艺进料:将准备好的原料倒人进料口,通过进料斗的出口阀门控制原料的流出量;干燥:通过传送带进入干燥设备;以木材碎料燃烧产生的烟气为热源,在离心风机的带动下,原料和烟气同时在管道内流动,最终达到原料干燥、风选的目的。成型:干燥后流经贮存槽,稍加冷却后直接进入成型机,在高温、高压的作用下压制成型。

1.2检验方法

1. 2.1木屑、机制棒的含水率参照GB/T 1931 -1991《木材含水率测定方法》测定;

1.2.2机制棒的质量、尺寸、根数等直观数据直接采用测量工具测得;

1.2.3挥发分、灰分含量按照GB/T 17664 -1999《木炭和木炭的试验方法》测定。

2、结果与讨论

2.1工艺参数的选择

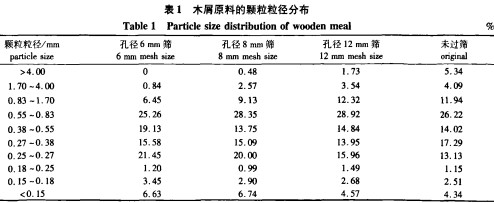

2.1.1原材料颗粒粒径分布 原料木屑中按松木屑和杉木屑的质量比为3:7进行配料,配料后搅拌均匀,置于105℃烘箱中干燥24 h,再经过各级孔径网筛筛选、称质量,得到原料的颗粒粒径分布。木屑的颗粒粒径分布如表1所示。经孔径6、8、12 mm的工业筛网筛选和未过筛的4种原料,颗粒粒径在0. 25一0.83 mm区间内占大多数,分别占81. 42 010、77.19%、73. 67%、70. 66%,依次降低;颗粒粒径大于0.83 mm,分别占7. 29%、12.18%、17.59%、21.37%,依次增加;颗粒粒径小于0.25 mm,分别占11. 28%、10.63%、8.74%、8.00%,依次降低。大粒径颗粒的质量分数与小粒径颗粒的质量分数对木屑的干燥、固化成型有一定的影响,其中颗粒粒径大于1. 70 mm的质量分数随工业筛网孔径的增大而上升,而颗粒粒径小于0. 18 mm的质量分数随工业筛网孔径的增大而下降。

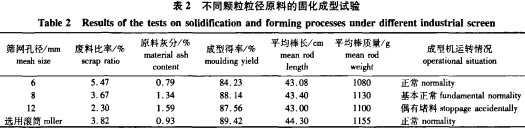

2.1.2工业筛网孔径选择 以筛网孔径6、8、12 mm的工业筛网筛选木屑原料并进行干燥、固化成型试验,结果如表2所示。由表2可知,筛网孔径越小,废料的比率越高,而灰分含量越低。灰分含量的高低主要与木屑中泥土、沙石、树皮的含量有关,筛网孔径越大去除的树皮等杂质量越少,则灰分含量越高,与试验结果相一致。筛网孔径8 mm时固化成型得率最高为88.14%,筛网径

6 mm时固化成型得率最低为84. 23%,主要是因为在于燥过程中木屑过细易被燃烧而灰化。同时由表l可知,筛网孔径6 mm时,颗粒孔径0. 83 mm以上的木屑占7.29%.0.18 mm以下的占10.08%;筛网孔径8 mni时,颗粒孔径0.83 mm以上木屑占12.18%,0.18 mm以下的占9,64%;筛网孔径12 mm时,颗粒孔径0. 83 mm以上的木屑占17.59%.0.18 mm以下的占7.25%。可见,大粒径颗粒的质量分数与小粒径颗粒的质量分数对木屑的固化成型有一定的影响。筛网孔径分别为6、8、12 mm时,机制棒平均长度最大相差只有0. 40 cm,平均棒质量最大相差50 g;筛网孔径8 mm时,平均棒长和棒质量都最大,分别为43.40 cm、1130 g。

从成型机运行情况来看,筛网孔径为6 mm的工业筛网,成型机运转正常;筛网孔径8 mm的工业筛网,成型机运转基本正常,螺旋头有时会冒烟,但一般不需要处理;而筛网孔径12 mm的工业筛网,成型机运转偶有堵料,在干燥温度不稳定并下降到120℃以下时,易发生堵料打泡现象。

根据上述结果分析,结合生产实际,筛选滚筒选用前半筛网孔径8 mm、后半筛网孔径6 mm,有利于降低原料的灰分含量、提高成型得率。如表2所示,结果表明,成型得率、棒长、棒质量3个数据都大于筛网孔径为6、8、12 mm时的相关数据。

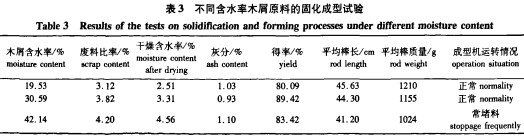

2.1.3原料含水率结果如表3所示,木屑含水率高,废料比例也增加,主要是由于木屑过湿导致其成团和易发生粘附引起的;在同等干燥工艺条件下,干燥后木屑含水率减小,与原木屑含水率的大小变化一致。木屑含水率19.53%时,固化成型得率最低,为80.09%,主要是由于木屑过干易导致干燥时灰化而流失。木屑含水率42.14%时,固化成型得率83. 42%低于木屑含水率30. 59%时固化成型得率89.42%,主要是由于木屑含水率高需要更高的干燥温度引起灰化流失,如以木屑含水率30. 59%时的干燥温度干燥则易导致干燥不完全,引起堵料。为使得成型机正常运转需提高10一20℃炉膛干燥温度,燃料消耗增加15%—20%,且对温度的控制要求较高。试验结果表明,原料含水率30%左右最佳。

2.1.4 干燥炉膛出口温度 在原料含水率为30%左右,对不同炉膛出口温度下干燥前后木屑含水率进行了对比研究,结果表明,随着炉膛出口温度的提高干燥木屑的含水率逐渐降低,炉膛出口温度110 - 120℃时含水率超过5qo,130~140℃时含水率小于2%,150—160℃时含水率1%左右。由表3可知,干燥后含水率太高(5%左右),易造成成型机螺旋头堵料,为保证成型机的正常运转,应提高炉膛干燥温度。提高炉膛温度可减少堵料,但温度过高影响棒的性能,如棒较短、棒颜色较深,且降低成型得率,与表3结果一致。因此,干燥炉膛出口温度控制在130~ 140℃区间较佳。

2.2中试试验

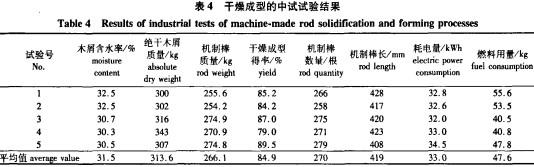

根据工艺参数选择试验的结果,筛选滚筒选用前半筛网孔径8 mm、后半筛网孔径6mm,新原料尽量先堆放一段时间,使含水率控制在30%左右,干燥炉膛出口温度控制在130^-140℃之间,进行固化成型的中试试验,试验结果如表4所示。在中试期间,对不同原料混合比例及其成型机温度对机制棒质量的影响、加料速度和干燥温度对原料干燥及其机制棒成型的影响进行了试验和调整,提出了相应的工艺参数:成型温度350 ~420℃,干燥设备炉膛入口温度280一350℃,加料速度以满足成型机生产能力为宜等基本技术参数。

开始正常稳定生产后,干燥成型得率85%(以绝干原料与绝干机制棒的比值),成型机可连续稳定工作140—280 h。每小时机制棒平均产量266.1 kg,平均制得机制棒270根,平均耗电量33.0 kWh,燃料平均用量47.6 kg。中试结果表明,本项目相关技术参数完全达到设计要求,其运行过程稳定可靠。

2.3环保型固体成型机的特点

目前成型机普遍存在维修量大,螺旋轴材料寿命短,设备的连续化生产能力不强等问题,制约了机制炭发展。本工艺和设备实现了从进料、干燥、成型到机制棒成品的流出等流程的连续化生产.实际生产能力4 t/d(每天20 h计/两班制,每班10 h),干燥成型机制棒的得率为85%(绝干原料与绝干机制棒的比值)。具有以下3个主要特点:1)螺旋轴材料使用寿命长,可修复,连续化生产能力强。可连续稳定工作140一280 h。在试验初期所选用的普通螺旋轴材料,由于其极易磨损、与其套筒配套性不强等原因,一般只能连续工作100 h以内;2)机制棒质量好。制得的机制棒外形规则、表面平整、少有裂纹,机制棒的含水率2%—3%,棒长410 mm左右,密度1.2g/cm3,外径50 mm,内孔15 mm。其质量是其他国内现有设备难以达到的;3)干燥成型连续化生产能源消耗低。干燥消耗的燃料为每吨0. 18 t柴火,耗电量每吨390 kWh,低于目前国内的干燥消耗的燃料每吨0. 30 t柴火,耗电量每吨430 kWh。

3、结论

3.1原料木屑经工业筛网孔径6、8、12 mm筛选木屑和未过筛木屑的颗粒粒径位于0. 25一0.83 mm区间内占大多数,分别占总量的81. 42%、77. 19%、73, 67%和70,66%.含量依次降低。筛网孔径越小,灰分含量和固化成型得率越低,废料的比率越高。筛网孔径6和8 mm工业筛网,成型机运转基本正常,而筛网孔径12 mm的工业筛网,成型机运转偶有堵料。结合生产实际,选用前半筛网孔径8 mm、后半筛网孔径6 mm筛选滚筒,有利于降低原料的灰分含量、提高成型得率。

3.2 原料含水率对木屑固化成型的影响研究结果表明,原料含水率30%左右最佳,与之对应的干燥炉膛出口温度控制在130一140℃区间较佳。3,3干燥、固化成型的中试试验结果表明,干燥成型得率85%,成型机可连续稳定工作140—280 h。每小时机制棒平均产量266.1 kg,平均制得机制棒270根,耗电量33.0 kWh,燃料用量47.6 kg;与国内的目前成型机相比,具有较大优势。

三门峡30码期期必中销售生产颗粒机、秸秆压块机、饲料颗粒机、木屑颗粒机等生物质燃料燃料饲料成型机械设备,同时我们还有大量的生物质颗粒燃料出售。