马铃薯颗粒全粉是指以新鲜马铃薯为原料,经过清洗、去皮、切分、蒸煮、破碎、干燥烘干等工序加工而成。马铃薯颗粒全粉由于水分含量低,能够较长时间的保存,且保持了新鲜马铃薯的营养和风昧,是一种优质的食品原料,在马铃薯泥、复合马铃薯片、膨化食品、焙烤食品、沙拉食品等产品中得到了大量应用,作为马铃薯深加工的基本产品在国内外得到迅速发。在整个生产过程中干燥烘干过程是马铃薯颗粒全粉生产的关键工艺之一,国外马铃薯颗粒全粉干燥烘干工艺多采用夹层加热回转滚筒加刮刀的方式,此种干燥烘干方式为传导干燥烘干,热效率高,但设备制造工艺难度大,一次性投资较大,设备占地面积大,故障率高,操作复杂,国内企业生产的马铃薯颗粒全粉多采用热风干燥烘干工艺。某企业三车间首次将脉冲气流干燥烘干系统用于马铃薯颗粒全粉的干燥烘干过程,在整个连续生产线中,脉冲气流干燥烘干系统是关系到最终产品质量的关键设备之一,同时也是生产线中能耗最大的设备,马铃薯颗粒全粉生产成本的高低,在很大程度上取决于其产能和电耗及热耗。脉冲气流干燥烘干系统的加热工艺采用过滤后的纯净空气经过翅片式蒸汽散热器片组换热的间接加热方式,脉冲气流干燥烘干管后接气固分离装置,而气固分离装置的分离效率和压降大小及鼓、引风机的配置决定了马铃薯颗粒全粉的生产成本。为提高产品的市场竞争力,提高企业的生存空间,在投资条件允许的情况下,必须对能耗过大的部分生产工艺进行节能改造,进一步降低生产成本,因此有必要对脉冲气流干燥烘干系统进行彻底改造,30码期期必中销售木屑颗粒机、木屑烘干机等生物质燃料成型、木屑烘干等机械设备。

1、脉冲气流干燥烘干系统工艺流程改造

1、脉冲气流干燥烘干系统工艺流程改造1.1 脉冲气流干燥烘干系统工艺流程及原理

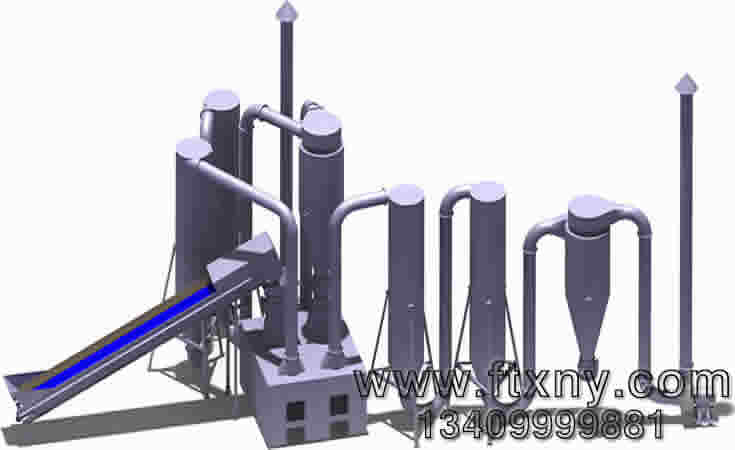

原有脉冲气流干燥烘干系统工艺流程如图1。

其工作原理是:鼓风机将过滤后的空气鼓入翅片式换热器加热到120℃~130℃, 热空气进入脉冲气流干燥烘干管中,与加料机加入的湿粉料充分混合的同时进行质热交换,热气流夹带物料颗粒形成气固两相流沿脉冲气流干燥烘干管一起向上运动,在此过程中由加料机进入脉冲气流干燥烘干管中的湿物料在高速热风的冲击下,在脉冲气流干燥烘干管内,迅速弥散,物料颗粒的比表面积迅速增大,热空气将所携带的热量传递给物料颗粒表面实现传热,物料中的表面水迅速蒸发进入到空气中,随着传热的进行,物料颗粒的温度逐步升高,物料颗粒内部的水分逐渐向外迁移扩散到达物料颗粒的表面实现传质。由于物料颗粒微小,而且物料颗粒内部水分扩散的速度与物料颗粒表面蒸发的速度相等,因此为恒速干燥烘干。物料颗粒所含水分的绝大部分是在脉冲气流干燥烘干管的3m以下直管部分去除的,气固两相流在脉冲气流干燥烘干管的上部直管部分物料颗粒的运行速度与气流运行的速度基本相等,而在脉冲气流干燥烘干管的脉冲扩散部分,在重力的作用下,物料颗粒的运行速度与气流的运动速度产生差异,进一步强化了传热传。气固两相流在脉冲气流干燥烘干管尾部进入气固分离装置,原生产工艺的气固分离装置采用二级回收(见图1),第一级采用旋风分离器,第二级采用机械回转反吹布袋分离器,马铃薯颗粒全粉经两级回收分别产出合格产品,第一、二级气固分离装置马铃薯颗粒全粉产品的产出比约为4:1,机械回转反吹布袋分离器分离的废气经过干燥烘干系统后部的引风机直接排空。

1.2脉冲气流干燥烘干系统的合理配置

根据马铃薯颗粒全粉的物料特性和干燥烘干要求配置气流干燥烘干系统。考察三个生产车间现场正在使用的脉冲气流干燥烘干系统,每个车间各有一条比较陈旧的生产线,脉冲气流干燥烘干管直径不一样,工艺配置基本一样。虽然经过多次技术改造后生产能力都有所提高,但都存在共同的弊病,由于以前改造的重点都侧重于提高产量而忽视了干燥烘干系统配置的合理性,因此,干燥烘干系统中鼓风机、引风机的功率愈改愈大,单位产品的电耗愈来愈高,导致产品的生产成本居高不下。根据现场脉冲气流干燥烘干系统的实际情况分析,气固分离部分配置欠合理是导致干燥烘干系统能耗高的根本原因。以三车间现有脉冲气流干燥烘干系统为例:首先,两级气固分离装置的第一级回收设备旋风分离器的型式及规格选择都欠合理,根据已有的脉冲气流管直径和物料条件及产品产能要求进行物料衡算确定干燥烘干系统风量,其所用的旋风分离器规格型号小很多,即使能处理23000—25 000m3/h的标态风量,其压降也过大,况且根本不能通过这么多的风量;另外,从两级回收装置产品的实际产出比可以证明,此种形式的旋风分离器用于回收马铃薯颗粒全粉的分离效率也比较低;其次,采用机械回转反吹布袋分离器进行气固分离的形式比较落后,根据干燥烘干系统的风量,现场使用的机械回转反吹布袋分离器的过滤面积小,过滤风速过高导致其压降高;而且采用两级回收增加了干燥烘干系统的压降。虽然干燥烘干系统的鼓风机和引风机的功率配置足够高,但由于干燥烘干系统阻力过大,导致干燥烘干系统实际通过的风量少,致使生产能力低,单位产品的电耗过高。在能源日益紧张,原材料价格涨价已成必然的形势下,从国际到国内,产品价格的竞争已成为企业能否继续生存的关键。“节能降耗”:从生产过程、生产工艺内部降低产品的生产成本,提高产品的附加值,既符合当前形势需要,又扩大了企业生存空间,既提高了产品的利润,又具有一定的社会意义。

1.3工艺改进方案

对原有的脉冲气流干燥烘干系统进行工艺改造,在保持现有供热能力不变并保证现有生产能力的情况下,尽量降低一次性改造投资来降低能耗。提出两种改造方案,方案一;仍然采用两级回收,通过加大第一级气固分离装置旋风分离器规格降低干燥烘干系统压降,从而提高系统通过的风量,达到节能和提高产量的目的,同时保证尾气排放达到国家标准要求;方案二:只采用一级回收,选用回收率较高的CLI’/A型旋风组,达到大幅节能和提高产量的目的,根据相类似物料干燥烘干作业的经验,只要干燥烘干系统的配置合理,就能保证尾气排放达到国家标准要求。采用一级回收还是采用二级回收是技术改造彻底与否的关键,同时也是能否取得明显节能效果的关键,经过论证决定采用方案二。提出的具体改造方案如下:根据现有的气流干燥烘干管直径和供热能力及现有的生产能力要求,对脉冲气流干燥烘干系统的气固分离部分进行彻底改造,只采用回收率较高的CLT/A型旋风组一级回收,去掉二级回收设备机械回转反吹布袋分离器,降低干燥烘干系统的压降,同时降低鼓风机和引风机的功率,先改造三车间现有的脉冲气流干燥烘干系统作为一期技术改造工程,再根据改造的实际效果,确定后期的技术改造。改造后的脉冲气流干燥烘干系统如图2。

2、经济性分析

三车间原有气流干燥烘干系统:脉冲气流管直径∮640 mm,鼓风机:4-72N06C 18,5 kW,1800 r/min,引风机:9-26N012.5D 75 kW,960 rad/m旋风分离器和机械回转反吹袋滤器下的旋转卸料器0.75x2=1.5 kW,机械回转反吹袋滤器(回转电机十反吹风机)0.75 kW+7.5 kW,加料机构不计算在内,总功率:103.25 kW,考虑尽量减少投资,改造后鼓风机不变,引风机采用4-72N08C 37kW,1800 rad/m。因原有翅片式蒸汽散热器片组的换热面积足够大,干燥烘干系统通过的风量提高有利于提高产量。改造后干燥烘干系统总功率:56.25 kW,与改造前相比,降低电功率47 kW,能耗降低45%(表1)。改造后实际调试结果显示,班产量较改造前提高10%以上,由于只采用一级回收,产品包装工位减少一半,包装人员比改造前减少一半,不考虑产量提高和操作人员减少带来的经济效益,只考虑节约电能带来的经济效益,电价按0.7元/度计算,每天按24h计算,每天可节省47x24x0.7=789.6元,每年按300个工作日计算,每年可节约生产成本23.68万元,不到半年就可回收改造投资,而且长期使用经济性更好。

3、结论

脉冲气流干燥烘干系统工艺改造一期工程已经完成,投料调试运行成功,不仅产品质量达到标准要求,而且产量也比改造前有所提高。通过实际生产使用和经济性分析比较证明,脉冲气流干燥烘干系统工艺改进的节能效果非常明显。在电力资源日益紧张的今天,这种投资不大而节能效果显著的工艺改进极具推广价值,不仅给企业带来可观的经济效益,提高产品的市场竞争力,而且从节能的角度更具较大的社会意义。