为此,南山矿业公司引进了一台H8800圆锥破碎机,用于凹山选厂中碎生产过程,在此基础上实现自动检测与控制。该系统经过近一年的生产运行,取得了良好的经济效益与社会效益。

1、H8800圆锥破碎机自动检测与控制

对于国产破碎机,由于其排矿口尺寸不能动态调整,生产中采用固定的排矿口,定期进行人工调整以控制产品的粒度,这样做既费时、效率低、精度又难以控制。引进的控制系统选取主传动电机的功率(电流)作为被控参数,油箱仪表监测系统(TIMS)提供正确的操作破碎机辅助系统(润滑和正压防尘系统)所必须的控制逻辑。它与许多不同控制系统的设置相兼容。它接受来自油箱上的及其周围的多个传感器的信号,同时监测所接受信号的数据,并且与TIMS程序中的这些信号的设定值相比较,然后向该破碎机控制系统输出相应的信号。破碎机控制系统利用这些输入信号来启动和停止各马达,激活报警信号以及在紧急状态下关闭破碎机主电机。TIMS监测的功能包括:润滑系统的入口及回油温度,入口回油量,润滑油的压力,水平轴润滑系统的润滑压力,主润滑系统过滤器两端压差和水平轴润滑系统过滤器两端压差,油箱中油位,正压防尘系统压力(空气),主润滑油箱中油温等,检测上述数据来动态调整给矿机给矿量的大小,使主机的负荷稳定运行在设定的要求之内,本系统具有完备的保护功能。中碎2#H8800破碎系统,在破碎机上实现负荷控制和破碎机故障诊断与保护,在此基础上研究开发先进技术的破碎机自动控制系统。

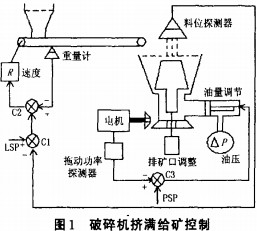

中碎2#破碎机控制系统的主要参数控制选取了主传动电机功率、转速和破碎机排矿口尺寸两个参数作为被控变量,通过检测给矿量、压力、功率、油温、排矿口尺寸等来动态调整排矿口尺寸和给矿的速率,其目标函数使排矿口尺寸最小,给矿量最大,系统的所有动作均是向这两个目标逼近。其控制原理见图1。

破碎机给矿中的料位由超声波料位器检测,并被控制在饱和点,该料位信号与Cl控制器的料位设定值比较,根据确定的模型控制器对偏差进行调整,它输出一个信号作为给矿率控制C2的输出。该输出信号控制给矿机的转速,以维持破碎

力和耐冲击力,有效的解决了问题。

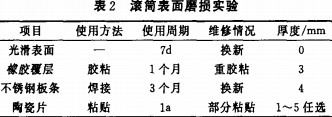

(3)滚筒表面磨损。先后采用了光滑表面、橡胶覆层、不锈钢板条、耐磨陶瓷片。其比较结果见表2。

通过比较最终采用了耐磨陶瓷片包覆筒皮。主要采用BD-1002耐温环氧结构胶,配以2一丁酯为稀释剂,用乙二胺控制凝固时间,辅以耐磨填料配合,粘贴耐磨陶瓷片,提高了筒皮使用寿命。

4、结语

(1)通过对磁选机磁系的包覆使用,彻底改变了磁钢在恶劣条件下使用期不超过3a的现状,现每3a就可以节约5套高场强磁系,3a直接经济效益达80余万元,节约了停车维修时间。

(2)通过对筒皮表面的耐磨陶瓷片粘贴保护,年节约筒皮15个以上,直接节约资金20余万元,且有效的优化了磁选机磁系的作业环境,减少了因磁选机设备事故而造成的停车停产。