通常,当磨机研磨体的种类、规格、级配和装载量确定之后,它的粉磨效率、动力消耗将取决于研磨体在磨机简体内的运动状态。而研磨体在筒体横断.面的运动分布状态,主要取决于筒体的转速和筒体衬板工作表面对研磨体的提升摩擦系数等。如果衬板的提升摩擦系数为某一适中的定值,则研磨体的运动状态将决定于磨机转速的大小。

磨机工作时,研磨体在磨机筒体内可能出现的运动状态分为4种。第一种是临界状态,此时研磨体开始贴着磨机简体做圆周运动,不能起到粉碎物料的作用;第二种是泻落状态,此时整个研磨体群将在其内摩擦影响下做周期性的沿衬板表面滑落,这个过程有利于对粉状物料进行研磨;第三种为抛落状态,此时钢球被提升到较高的高度,其动态分布呈抛落状态,有利于对块状物料进行粉碎;第四种是泻抛混合状态,此时的钢球或钢段提升高度较第三种状态低,其动态分布呈一定程度的泻落与抛落的混合状态。

不同种类和规格的研磨体,在简体内有着不同的动态分布要求,而不单纯是具有高落差的抛落状态。就∮2.2mx6.5m球客机而言,头仓要求装入规格较大的研磨体,且要求它们具有较高的提升高度,使其动态分布呈适当程度的抛落状态,以利于对初入磨的块状物料进行粉碎,而尾仓则要求装入规格较小的研磨体,且提升高度应比头仓低,使其动态分布呈一定程度的泻落与抛落的混合状态,以便于对粗粉状的物料进行研磨。这就是说,在同一台磨机的两个仓,研磨体应具有不同的动态分布。

研磨体的抛落状态有利于块状物料的粉碎,而混合状态有利于对细小物料的研磨,如何在粗碎和细磨之间取得平衡,使磨机处于最佳工作状态,关键是如何选择磨机的转速。

传统的∮2.2,m×6.5m球磨机设计速度为21r/min,我们经过不断的研究,并在多家水泥厂水泥蘑进行试验,认为提高磨机的产量,其转速应适当的提高。最合适的转速为24r/min左右,此时磨机的产量可比原产量增加约7%,比表面积增加15%,水泥的综合性能也显著改善。当速度再增加,磨机的产量就降下来。当速度超过29r/min,磨机内的研磨体开始进入临界状态,失去研磨作用。

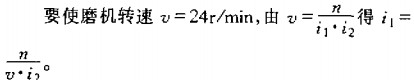

∮2.2m磨机筒传动为二级传动,第一级为ZD70减速机传动,第二级为磨机简体上的大齿轮与小齿轮的开式传动。要调节磨机的转速,只要改变其中~级传动的传动比即可。如果改变第二级的开式大小齿轮传动i,则成本很大,工作量也较大。因此,我们采用改变第一级传动比i,即改变ZD70减速机内一对大小齿轮的传动比的方法,达到将磨机的转速提高到24r/min的目的。该对改变后的大小齿轮参数及计算过程如下:

已知参数:大小齿轮法向模数M=10,分度圆上的螺旋压力角卢- 9°22′龄形角a=20°,两齿轮中心距a=700mm,均按原来的不变。磨机电机转速n=735r/min,第二级齿轮传动比i2=6.87也不变。

上述计算确定出∮2.2m x 6.Sm球磨机减速机一对大小齿轮更换后的参数及尺寸。大小齿轮做出上述改动后,磨机的转速提高到24r/min,磨机的产量和质量都得到了提高,实际上就是提高了磨机的效率,降低了电耗。而且所需投资不多,更换一对大小齿轮仅需2万元左右,不失为~种投资小,收效大的好方法。目前,已有广东省三水金三水泥厂、三水腾马水泥厂、增城新鸿水泥厂等近10家水泥厂的磨机采用了我们的这种提速方法,均取得了较理想的效果。实践证明这种方法是成功和经得起考验的。

三门峡30码期期必中销售球磨机、雷蒙磨粉机等机械设备。