1 试验过程

试验采用粒度约为200目、纯度分别为98%和99.8%市售Fe粉、Al粉,将原子比为3Fe/AI的元素混合粉末置于Fritseh Pulversitte 5型行星式球磨机中进行机械球磨,以GCrl5钢球作为研磨介质,球料比为10:1,球磨机转速为300r/min。球磨过程,分别在1h,5h,10h,15h,20h取料。球磨初期,为了防止粉末之间过度冷焊,加入数滴酒精作为过程控制剂。用管式真空炉将球磨1h,5h,10h的粉末在860℃条件下退火4h,退火前先抽真空然后通入氩气保护防止粉末氧化。

用JSM-6700型扫描电子显微镜(SEM)观察粉末颗粒形貌;利用PHI-5702型多功能x射线光电子能谱仪(xPs)对球磨20h的粉末表面进行元素化学价态分析,选用MgKa线作为激发源,结合能测量精度为±0.3eV,以cls结合能284.8eV作为内标;用D8型x射线衍射仪(XRD)对球磨不同时间的粉末进行物相分析入射线为CuKa,波长为0.154056nm,管压40kV,步长0.020,扫描速度为2.5°/min。

2结果与讨论

2.1球磨粉末的物相演变

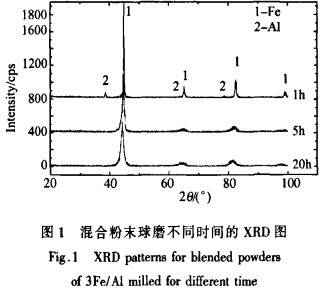

经不同时间球磨后的3Fe/A1混合粉末的XRD图谱示于图1中,可以看出,经过1h球磨之后,大部分Al进入Fe的晶界或者亚晶界,所以Al的衍射峰已经大大降低,而Fe的衍射峰位没有发生变化。球磨5h后Al衍射峰完全消失。Fe的衍射峰中心位置发生了明显的左移,形成舢在Fe中的单相固溶体。就球磨形成Fe(A1)固溶体的效率而言,这一结果与文献[6]中报道的结果一致。随着球磨时间的延长,固溶体的衍射峰逐渐宽化和矮化,球磨5h以后衍射峰的中心位置没有发生明显变化。由谢乐公式b=r/(Lcosx)可知,衍射峰宽化对应合金粉末的晶粒尺寸减小。球磨过程没有Fe3Al有序相超结构峰的出现,这与Zhu等、范润华等的结果相同。

由于Fe的原子半径为0.124nm,而Al的原子半径为0.143nm。当溶质原子Al溶于Fe的晶格后会使点阵常数增大,根据布拉格方程2dsinx=r,入射x射线波长A为一常数,d值增大,x减小。

2.2球磨粉末的表面形貌

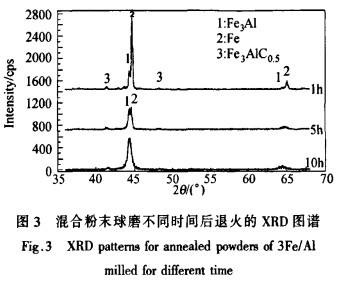

图2为3Fe/A1混合粉末球磨1h和20h的SEM形貌。球磨1h时粉末颗粒粒径比较粗大,如图2(a)中所示,平均粒径为30—50μm。图2(b)所示为图2(a)中的方形区域,可以看到粉末之间的冷焊主要发生在新生成的表面之间。机械合金化正是通过磨球、粉和球罐之间的强烈相互作用,外部能量传递到元素粉末颗粒中,粉末颗粒发生变形、断裂和冷焊,并被不断细化,新鲜表面不断地暴露出来,这样明显增加了反应的接触面积,缩短了原子的扩散距离,促使不同成分之间发生扩散和固态反应,最终使混合粉末在原子量级水平上实现合金化,形成合金粉末。球磨20h的混合粉末颗粒的平均直径从球磨lh时的几十微米下降到几个微米,并有许多亚微米级的小颗粒形成。

2.3球磨粉末的退火处理

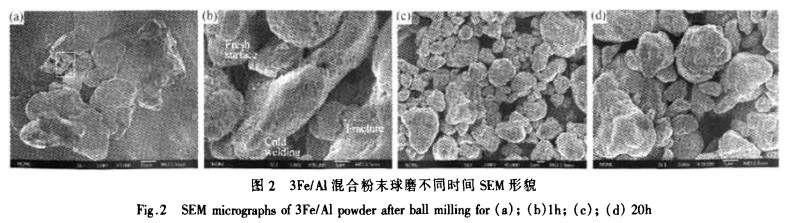

图3为球磨1h、5h和10h的3Fe/AI混合粉末在860℃退火4h后的XRD图。可以看出,热处理后粉末衍射峰的宽度变窄,强度增大。其中,球磨1h和5h的粉末退火后由Fe、Fe3Al以及少量的Fe,A1C0.5杂质相组成,随着球磨时间的增加,退火后Fe的衍射强度逐渐降低,Fe3A1的衍射峰逐渐增强。球磨10h的粉末退火后Fe的衍射峰完全消失,只留下Fe,灿和少量Fe3A10.5。杂质相。

退火后产物中出现少量碳化物Fe3A10.5;可能是酒精作为过程控制剂加入后,在球磨中酒精中分解出活性C原子固溶于a-Fe(Al)固溶体中,活性C原子迅速扩散至晶界、位错等缺陷集中区域,为碳化物的形成提供了成分条件。文献[6]中用正己庚烷作为过程控制剂研究Fe.Al混合粉末的球磨退火过程,在退火产物中也出现了少量的Fe3Al0.5。

2.4球磨粉末表面的元素化学价态

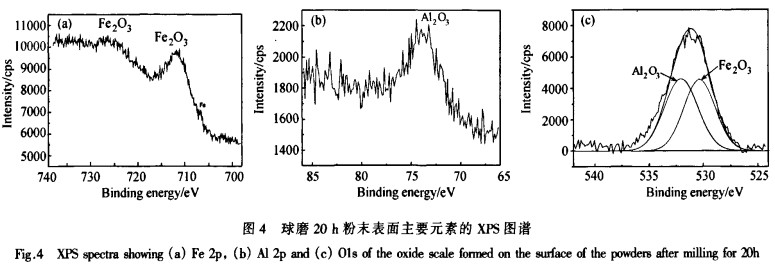

图4为球磨20h粉末表面主要元素的XPs图谱。可以看出,除了Fe、Al元素,还有0元素,说明粉末表面生成了Fe和Al的氧化物。为了分析表面氧化物的构成,对O1s谱峰进行解析,其中位于530.3eV的01s(图4(C))和位于711.68eV的Fe2p(图4(a))归属于Fe(0);而位于532.0eV处的Ols(图4(C))和位于73.97eV的A12p(图4(b))则归属于A12O3。此外,位于707.0eV处仍有归属于Fe(0)的比较微弱的Fe2p信号,说明表面氧化膜并不厚。

球磨粉末表面的Fe2O3是球磨粉末与空气中的氧气发生反应所致,但AI203的生成还可能与酒精的加入以及空气中的水分有关,由于酒精和水中存在羟基(OH-),羟基与Fe(A1)固溶体中的A1发生反应。

塑-塑体系混合粉末机械合金化过程中,粉末表面生成一层氧化物薄膜可以阻止粉末颗粒之间的过度冷焊,从而在一定程度上促进机械合金化进程。另外,少量的氧化物也未必会使粉末材料的性能恶化,因为在机械合金化过程中表面的氧化物经过反复的断裂、细化最终会弥散分布于基体内部,形成弥散强化相,从而起到提高性能的作用。

3 结论

(1)在本试验条件下,混合粉末球磨5h后可以得到以Fe为基的固溶体;球磨10h的粉末退火后可以得到单相的Fe3A1;

(2)球磨1h的粉末颗粒平均尺寸为几十微米,球磨20h时的颗粒平均尺寸降到几个微米;

(3)球磨20h的粉末表面生成一层由Fe203和AI203组成的氧化物薄膜。