2005年6月25日,MQG3660型球磨机安装完毕,在随后的空载试运行时发现声音不太正常,停机检查,发现主传动齿轮中小齿轮的根部有裂纹。当时,在场人员认为此裂纹是小齿轮在加工制造过程中由于表面质量存在问题而引起的应力集中逐步发展所致。为防止在投入生产使用的过程中发生断齿故障,7月15日换上了一个新的小齿轮,经过几天空载运行磨合后便投入生产加载试运行,就在加载之后,立即出现了明显不正常的啮合声。如此间断运行了两个月,直至9月17日,小齿轮的轮齿断裂。9月26日,重新换上一个小齿轮,换上之后运行时,噪声仍然很大,并且再次出现断裂。通过现场分析,在场人员认为啮合噪声的存因是啮合间隙过大所致,因此,在这一次更换小齿轮时,对齿轮传动的啮合间隙进行了调整。再次启动运行时,果然振动及噪声比前两次都要小,但两个月之后,于11月30日,换上去的小齿轮又断了两齿。12月25日换第四个新的小齿轮,并同样对啮合间隙进行了调整,可这一次运行时的振动和噪声仍然很大,仅运行10天,小齿轮就又断了两齿,且把小齿轮座向外推开了3 mm。

这一次,我们对小齿轮几次断齿的原因进行了仔细分析,找到了症结所在,并采取了相应的措施,2006年元月15日新齿轮安装到位,半年过去了,断齿故障没再发生。现将故障原因分析及排除方法分别叙述如下。

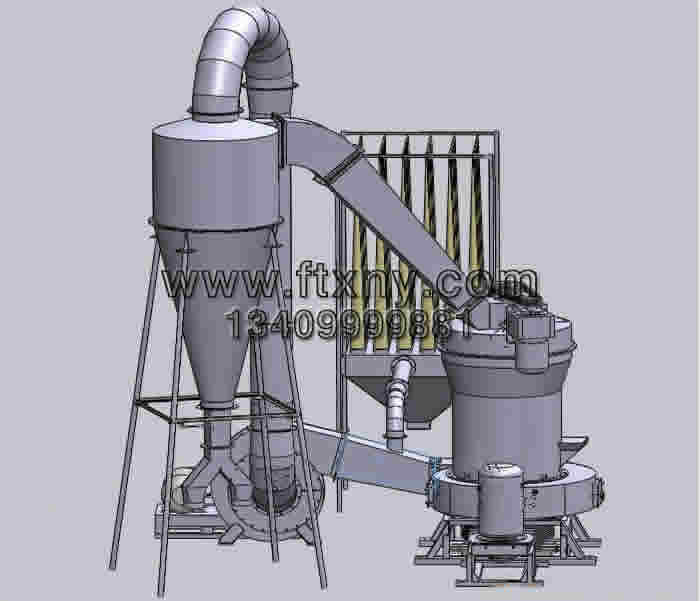

三门峡30码期期必中销售雷蒙磨粉机、球磨机、雷蒙磨配件等机械设备。 1、故障原因分析

轮齿的折断有两种,一种是弯曲疲劳折断:另一种是过载折断。引起疲劳折断的主要原因有:传动系统的动载荷过大:齿根圆角半径过小:齿根表面粗糙度值过大;滚切时齿根被拉伤;材料中有缺陷,热处理产生微小裂纹及其他有害残作应力等。当齿根处的交变应力超过了材料的疲劳极限时,齿根圆角处产生疲劳裂纹,裂纹又不断扩展,最终导致轮齿的弯曲疲劳折断。而过载折断则通常是由于短时意外的严重过载或冲击载荷作用,使轮齿的应力超过其极限应力所造成的。载荷严重集中、动载荷过大及有较大的硬质异物进入轮齿啮合处,均可引起过载折断。

轮齿的疲劳折断在交变应力的长期作用下逐渐产生的。由于小齿轮齿数少,应力循环次数相对较多,产生疲劳折断也是有可能的。但球磨机传动系统的动载荷一般都不是很大,况且在每次更换前,对新齿轮的渐开线参数、齿轮精度、表面质量都进行了测量和检验,检测结果均符合图纸技术要求,单从MQG3660型球磨机几次更换的小齿轮折断时所经历的时间来看,笔者也认为并非完全是弯曲疲劳折断,而应同时归于过载折断。然而,在几次折断时,并无意外的严重过载情况发生,球磨机在工作过程中也没有太大的冲击载荷作用,传动系统又不会产生过大的动载荷,且每次故障发生时,两轮轮齿啮合处,也没有硬质异物在其间。显然,断齿的主要原因是轮齿上载荷严重集中所致。关于这一点,在现场人员用红丹粉对两轮轮齿啮合处着色检查后得到了证实。现场人员在小齿轮的齿面上涂上红丹粉,然后让它与大齿轮相啮合,在相对应的两轮齿分离后,发现齿面的接触面积虽然达到了90%,但是靠近简体一端着色明显要重一些,而靠近传动节手的一端则明显要轻,前者仅占齿面的50%。联想到几次断齿都是靠近筒体这一端,不言而喻,正是因为工作载荷集中于这一端,导致小齿轮在这一端的轮齿多次被折断。

MQG3660型球磨机主传动齿轮是一对直齿圆柱齿轮。对直齿圆柱齿轮而言,使轮齿上载荷分布不均匀的原因主要有:①齿轮在加工中产生的齿向误差;②安装后在两齿轮轴间产生的平行度误差。根据检查结果分析,现场人员认为后者的可能性更大,也就是说,断齿的根本原因是由于安装调整不当所引起的。

2、故障的排除方法

找到了症结所在,在2006年元月15日的安装过程中,现场人员按照MQG3660型球磨机主传动齿轮装配的技术要求作了如下工作:①按齿轮副中心距的偏差范围调整两齿轮的轴心距,保证两轮间的齿顶间隙和齿侧间隙,齿侧间隙用压铅的方法进行测量;②调整两齿轮轴线的平行度,使齿宽方向上红丹泥着色后的接触斑点印痕居中;③修磨由断齿损伤的大齿轮齿面;④将齿部飞溅润滑改为喷淋润滑。经过几次反复调整,齿顶和齿侧间隙均达到了技术要求,齿面接触斑点也达到95%。调整后在试运行的过程中,几乎听不到有噪声,机器的振动极小。从2006年元月15日至今,过去了半年多的时间,再未发生过断齿故障。

3、结论

通过MQG3660型球磨机的断齿故障及处理过程,笔者认为,齿轮的强度不仅与设计参数的选取、材料和毛坯的选择、加工制造精度有关,还与其装配精度有关。因此,在任何一台机器设备的安装调试过程中,都要严格遵守相关的安装技术要求,否则,其后果不仅仅是产生振动和噪声的问题。