2.5.1环模弯曲应力分析

环模在制粒的过程中会产生弯曲应力,而弯曲应力的产生与环模和压辊的结构参数有关,弯曲应力还会对环模和压辊使用寿命等产生影响。

2.5.1.1环模受力分析

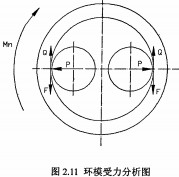

如图2.11所示,环模受到压辊对它的挤压力P、物料对它的摩擦力F、电机对它的驱动力矩Mn;压辊在环模通过物料传递的驱动力0作用下自转。

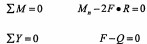

对于环模有:

根据做功相等可得:

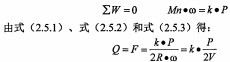

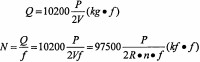

压辊在挤压区受饲料的摩擦力驱动下纯滚动,根据经验公式:

式中:P为主电机功率(kw):

n为环模转速(转/秒);

V为环模内壁线速度(m/s);

R为环模半径(mm);

k为经验系数(主电机用于制粒的系数);

∞为环模角速度(m/s);

厂为草粉料与环模之间的摩擦系数。

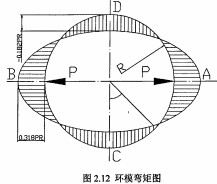

2.5.1.2弯曲强度分析

为了便于讨论,可以忽略环模上环模孔等的影响作用,将环模看成一个等截面薄壁

由式(2.5.9)可知,环模的最大弯曲应力αmax与环模的内径无关,与Bh2的值成反比。所以设计环模结构时,在条件许可的情况下应尽可能增大Bh2和D值,这样既可以提高环模的抗弯能力,又能提高其生产效率。

2.5.2接触抗压强度分析

不考虑物料的作用,压辊与环模在挤压物料过程中,相当于一对不同半径圆柱体的内接触。添加载荷后,接触表面产生局部的弹性变形,并产生很大的局部接触压应力,环模的承载能力,取决于环模内表面的接触强度。

根据计算公式,接触应力为:

通过上面的分析可以看出,环模的主要失效形式是疲劳破坏,这跟在实际使用过程中得出的结果相吻合,而弯曲应力和接触应力不是影响环模寿命的主要因素,但这两种应力的计算公式可以为环模和压辊的设计提供参照,达到延长环模使用寿命的目的。