硬度系数,为5以下的各类矿物材料一般称为软岩,它占地球资源总量的90%以上,软岩类矿物的特点是:硬度较低,质地疏松,含水量高,粘性较大,过去一般都是把制粉与干燥作为两个工艺分别处理,工艺环节多,设备投资大,耗能高、效率低。为此迫切需要含水软岩制粉的新技术。

1、设备简介

GM系列高温干燥磨粉系统是集高效磨粉、高温干燥、高速循环的现代化统一设备,它由定量给料机、磨粉机、选粉机、收尘器、引风机、混风装置和煤粉机、给料机、燃烧炉、以及输送装置、除尘装置、计量装置、自动化控制装置、冷却装置等设备组成。主机粉磨系统采用无润滑、耐高温和高耐磨的材料制造。在磨粉过程当中,可以引入高温风,实现边磨粉、边干燥的理想作业。物料输送采用全闭路风送系统,通过对给料量,给煤量、风量和温度等参数的控制,可以保证产品质量均匀、优质。风动系统负压运行,设备噪声小,烟尘、粉尘排放量小,排放浓度低。是节能、环保的新型制粉设备。

GM系列高温干燥磨粉系统的关键生产设备为耐高温的高效率磨粉机,有进口设备和国产设备可供选择,进口设备有彼得磨和三角磨,国产设备有螺旋磨、霹雳磨、环锤磨、蜗轮磨等。彼得磨和三角磨国内已有企业引进,使用效果很好,但费用很高;螺旋磨、霹雳磨、环锤磨、蜗轮磨等新型磨机已由中国矿业大学和江苏省第一工业设计院的工程技术专家们成系列开发,山西省潞城市茵维森石膏有限公司机械厂已组织批量生产,将会在全国迅速推广。

GM系列高温干燥磨是专门为含水软岩制粉设计的一体化新型装备,可以广泛用于各种含水、软质矿物材料的粉体工程,特别适用于硬度系数,,J、于5的各类非金属矿物和能源矿物的磨粉、干燥、分级、改性与混合等领域,用于膨润土、硅藻土、瓷土、皂土、凹凸棒土、滑石、方解石、硅灰石、重晶石、矽线石、云母、石墨等非金属材料的生产领域,投资小,成本低、效果好。

GM制粉系统也可以用于湿粘土的干燥与磨粉,月于粉煤灰湿料的干燥、磨粉与分级。用于发电厂制备煤粉和水煤浆,具有投资省、效率高、噪声小、维修简易、防爆性好、清洁卫生、环保节能特性,是传统磨煤机的替代性产品。用以生产b型建筑石膏粉可以实现快速、均匀制粉,提高产品的稳定性;用于高强度石膏的生产,则可以有效地解决好后干燥难题,提高产品质量。这套装置对粉体含水量的适应性强,它可以直接用于磷石膏、氟石膏、烟气脱硫石膏等高含水化学石膏的深加工。

2、GM系列高温干燥磨的主要特点

(1) GM系列高温干燥磨集干燥、研磨、煅烧、筛分于一体,取代了磨粉和煅烧干燥两步走的繁杂工艺路线,减少了生产系统的工序和设备数量,具有工艺先进、技术可靠、工程造价低的特点。

(2)煅烧采用热媒与物料直接接触的传热方式,热传导、热对流、热辐射综合作用,换热效率高,热损失少,并且作功后的热风大部分循环使用,排热量很少,因此它是一种非常节能型的新设备。

(3)生产原料的适应性强,不仅可以使用各种干燥物料,也可以使用含有大量结晶水和外在水的原料生产合格产品。

(4)制粉系统备有不同规格的分级设备,可以根据用户的细度要求选用325—1 000目不同的规格配套,以满足规模化生产和超细制粉的不同需要。

(5)采用全自动化控制技术,人为因素的影响很小,产品的出口温度和相结构等技术参数稳定,产品质量均衡可靠。

(6)磨机结构优化设计,综合了多种破碎、研磨的功能,研磨体为高耐磨、耐热材料,没有润滑件,设备为傻瓜型,故障率少,维修量小,可靠性高。

(7) -机多用,它不但可以综合用于磨粉与干燥,也可以通过增减部分设备单独用作磨粉机或干燥机使用,也可以作为高分散度的混合机使用。

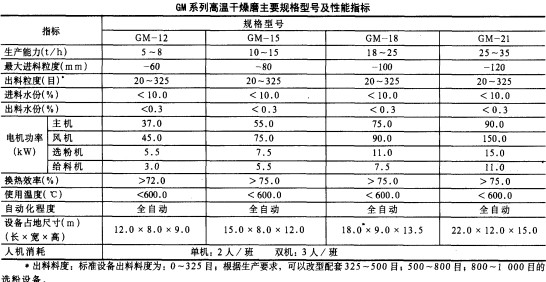

3、规格型号及性能

GM系列高温干燥磨粉系统目前设计有年产3~5万t,6—10万t,10—15万t、15~20万t四种不同规格,其主要技术性能指标见下表。

4、 GM系列高温干燥磨在石膏行业的应用

4.1 现有制粉技术的比较与选择

目前,建筑石膏的主要生产工艺技术有4种:各类炒锅生产工艺;各类回转窑生产工艺.沸腾炉生产工艺,气流干燥制粉生产工艺。其中,各类炒锅和回转窑都是传统的生产工艺,投资大、耗能高、污染严重且难以治理,正在被逐步淘汰;沸腾炉生产工艺在中国已有多家,它的污染较轻,但投资大、耗能高、产品质量低,许多厂家也已经开始考虑淘汰该技术,采用更新的技术。

目前,国内外专家一致认为:投资最少,耗能最低,产品质量最稳定,技术路线最合理的是制粉、脱水一体化的气流干燥制粉生产工艺。这种生产技术在国外早已广泛使用,在我国则刚开始为人们所认识,它将成为21世纪中国重点推广的新技术,逐步发展成为未来几十年中国石膏制粉产业的主流装备。

气流干燥制粉工艺,将制粉工艺与干燥工艺有机结合在一起,是目前国际上最先进的,高效、节能型的生产技术,该生产技术将破碎、磨粉、干燥、筛分、输送等工序有机的组合在一个自动化生产系统之内,是制粉企业理想的、替代性的技术装备,该设备投资最省,效率高,耗能最低,具有生产工艺简单,用工少,生产能力大,产品质量稳定,环保性能好等突出的优异特性。 另外,生产线还包括原料储备,产品冷却,均

化、陈化,等配套设备和设施,这些配套设备和设施可以同步建设,也可以分步实施。

GM系列高温干燥磨占地面积小,系统紧凑,年产3—20万t的石膏粉厂只要安装一套设备就可以干净、利落地组织生产。

4.2 基本生产工艺流程

GM系列高温干燥磨使用天然石膏生产建筑石膏粉的基本生产工艺流程为;

矿石原料一选矿一破碎一定量给料一磨粉+干燥一细度分级一收尘器收粉一熟化一冷却一仓储一包装一入库。

使用消烟脱硫石膏或磷石膏等化学石膏生产建筑石膏粉时,其工艺流程与使用天然石膏大体相同,不同的是:①由于粒度不同,可以省略破碎、选矿等工序;④由于湿度不同,原料的输送、给料设备有所不同.③由于杂质成分与天然石膏存在很大的区别,因此,设计工艺流程时,往往要增加原料的预处理和筛分除杂的工序。

4.3 优良的环保性能

(1) GM高温干燥磨粉系统,粉尘排放浓度<100mg/m3,符合国家一级排放标准,无烟尘排放;

(2)噪声小,其中主要设备磨粉机的噪声是目前所有磨粉机中噪声最小的设备,一般白昼和夜间厂界噪声均小于60dB。

4.4 良好的节约性

(1) GM高温干燥磨粉系统,单位标准煤耗指标为30 - 35kg/t,而传统工艺的单位耗煤指标一般为60~lOOkg/t,节能的主要原因是:GM系列高温干燥磨为一次性热交换,换热效率可达72%以上,而其他工艺均为多次性间接热交换,换热效率只能达到25%~50%。

(2) GM系列高温干燥磨用电节省,比其他生产工艺可节电30%~50%,年产3~5万t的石膏粉厂,全厂装机总容量150—200kVA,吨粉生产耗电量11—15kW.h/t,而其他生产工艺的单位耗电量一般都在20 - 25kW.h/t以上。

(3)自动化程度高,劳动用工量少。

(4) GM系列高温干燥磨的生产占地少,厂房面积小。

(5)投资节省。

4.5 投资效益好

按30元/t利润计算,

3~5万t/a的建筑石膏粉厂,投资额需要120万元。年利润约:100万元/a.投资回收期:2年(包括建厂期)。

6~10万t/a的建筑石膏粉厂,投资额需要180万元。年利润约:200万元/a;投资回收期:2年(包括建厂期)。

10~15万t/a的建筑石膏粉厂,投资额需要240万元。年利润约:300万元/a,投资回收期:2年(包括建厂期)。

15~20万t/a的建筑石膏粉厂,投资额需要320万元。年利润约:450万元/a;投资回收期:2年(包括建厂期)。

GM高温干燥制粉工艺是一项用途广泛的新技术,它不但特别适用于建筑石膏的生产,也特别适用于各类含水软质矿物的制粉生产,在非金属、能源、农产品加工和工农业废渣利用等行业将会广泛地推广使用,该技术为资源工业向大规模、集约化、自动化、节约化生产阶段过渡提供了可靠的技术保证,这项技术的推广和使用,也必将对非金属产业的发展产生深远的影响,并为企业和社会创造显著的经济效益。

三门峡30码期期必中销售颗粒机、球磨机、雷蒙磨、木屑颗粒机等机械设备。