1、减速机结构及性能

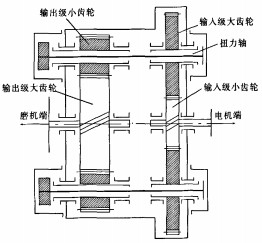

减速机采用中心传动、功率双分流、扭力轴均载、两组减速对称布置的结构形式(图1)。

输入轴采用双列调心滚子轴承支撑的齿轮轴;中间轴和输出轴均采用多自由度薄壁滑动轴承和圆盘性推力轴承定位;所有轴承采用热电阻通过多路温度巡检仪对温度进行监测;减速机配备一套润滑稀油站,润滑油用N320重负荷工业齿轮油。

2、减速机输入双列调心滚子轴承故障情况

(1)2004年10月10日清洗减速机稀油站过滤器,发现金属粉末而且减速机输入端也有异音。

(2)2004年10月12日打开减速机观察孔,对齿面进行检查,齿面完好。从而可判断输入双列调心滚子轴承可能磨损,并采取以下三项措施:a准备双列调心滚子轴承备件.b加强监控;c每天清洗过滤束判断轴承磨损趋势。

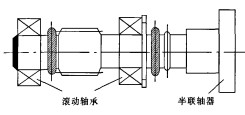

(3)2004年11月1日水泥库较满,拆开输入轴端盖对轴承进行进一步检查,发现22340 W33双列调心滚子轴承中一列滚珠点蚀,磨损严重(靠电机端)(图2)。

(4)2004年II月1日4日约用55h对减速机进行解体检修,更换了输入双列调心滚子轴承两个,并对下箱体平面水平测量,也测出右边输入级大齿轮一组偏差较大,但没给予足够重视,认为更换轴承即可,从而导致进行第二次维修。

(5)2004年11月18日输入双列调心滚子轴承在同样位置出现同样现象。

(6)2004年11月18日—l2月3日进行第二次维修。

3、故障处理经过及经验教训

首先吊开上箱体一拆内部温度传感器及润滑油管路-拆各大齿轮组滑动轴承上半部及推力轴承,并做好记号一水平吊起大齿轮组,注意端面的“TOP”印记在正上方一吊出输入轴组件。

3.1减速机输入轴修复

减速机输入轴选用22340W33双列调心滚子轴承,针对前两次损坏的部位进行分析,发现都是靠主电机端轴承外侧内圈滚道有严重点蚀和磨损,内圈挡边也有严重磨损,而内侧滚道完好无损,是偏离轴承滚道,单边受力过大和轴向外力,说明轴承已不是承受正常的径向力和轴向力。拆除半联轴器及双列调心滚子轴承,发现两个轴承位有磨损现象,其尺寸分别为Ø200±00.05(电机端)、Ø200±00.根据标准+200轴应大于轴承内圈0.02—0.05mm.故将轴承送到外厂进行喷漆修复,将轴承位置控制在允许范围内,尺寸均为Ø200±0.030.(电机端)。

3.2对下箱体平面水平进行检测,重新校正

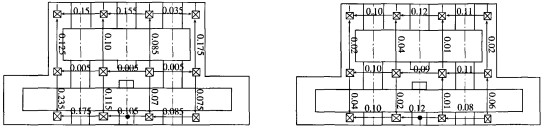

(1)利用水平仪、平尺、水平垫块对下箱体平面水平进行检测,发现平面水平已不在技术要求范围内(0.08mm/m),测点偏差严重(图3)。

(2)铲除所有原基础二次浇注的混凝土,找出可调整挚铁,利用水平仪、平尺、水平垫块,对下箱体平而水平进行重新校正,并在拧紧所有地脚螺栓后再次复查(图4)。

(3)清理干净表面杂物、油污、混凝土后,主减速机基础进行二次灌浆。

3.3减速机内部传动件安装

传动件在安装前,必须用锉刀和砂纸将所有毛刺去除,特别足轴颈、滑动轴承、推力轴承、轴承盖等处,并将下箱体及所有零部件彻底清洗干净,用压缩空气吹干,必须确保安装的清洁度,特别是轴与轴承之间绝对不允许掉入铁屑、灰砂及其它异物。

3.3.1 输入轴组件与各大齿轮组件就位

首先,将已清洗干净的输入轴组件与各大齿轮组件同时水平吊起,在缓慢下放过程中,让输入轴的齿轮副刻有“R”标记的一轮进入输入大齿轮刻有两个“R”标记的齿槽。同时,输入大齿轮组与输出大齿轮组也一样按标记对上,直至两组件分别轻轻放到相应的轴承座上。其次,依所做标志装上已清干净的滑动轴承和推力轴承,并装好轴承盖定位销,拧紧螺栓,注意在轴瓦面抹一薄层润滑油。最后,按磨机工作转向转动输入小齿轮lH2罔后,用塞尺检查四个齿轮副的啮合情况。

3.3.2 内部润滑油管及温度传感器恢复

安装所有油管时应先清洗干净,用压缩空气吹于,并垫上耐油橡胶石棉垫,拧紧锁定螺栓;安装温度传感器时应先检查热电阻是否完好,以及严防碰撞,其导线沿润滑管路同定好。

3,3,3上箱体安装

仔细检查并彻底清除箱体内外表面的杂物灰砂和油污及箱体下平面的毛刺或碰痕,清除干净后涂上密封胶,盖好上箱体并拧紧所有螺栓,并且用耐油橡胶石棉挚或涂密封胶,完成输入轴端盖和输出密封端盖及扭力轴两端端盖的安装。

3,4对减速机与主电机同心度的调整。

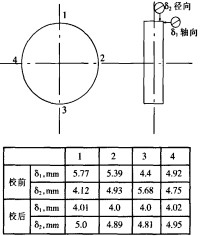

(1)利用百分表,对主减速机与主电机的同心度进行检测,发现同心度已不在技术要求范围内(轴向、径向均不大于O.lmm),偏差严重(图5)。

(2)铲除所有主电机基础二次浇注的混凝土,利用百分表调整主电机与主减速机的同心度(见图5),保证两联轴器法兰之间的设计尺寸(L=930mm),同时要利用塞尺调整好主电机内部转子与定子间隙均匀度和轴瓦间隙。

(3)清理干净表面杂物、油污、混凝土,主电机基础进行二次灌浆。

(4)安装就位慢驱装置。就位前彻底清除基础表面、斜垫铁。吊装慢驱装置时,先将高速膜片联轴器的一端法兰和慢驱减速机的离合环用两个螺栓紧固,使高速膜片联轴器处于水平,然后水平地将其吊放在主减速机和主电机之间已安放好的斜垫铁上,通过调整斜垫铁的高度相移动减速器,使其输出轴心线与主减速机及主电机轴线同轴度不大于1mm,紧固联轴器两端的定位销和联接螺栓。

通过以上的处理可总结出以下三点经验教训:

a故障的主要原因为:下箱体变形严重及主减速机与主电机的同心度偏差大,造成输人轴组不再正常承受轴向、径向力,而是轴偏离同心度,轴承滚珠偏离滚道。因此,在扭曲传动下,轴承内固一半滚道滚珠和挡罔承受超负荷的径向力和轴向力,致使双列调心滚子轴承破损。

b下箱体的变形及主减速机与主电机的同心度偏差较大,与轴承损坏后产生振动运行近一个月有较大关系。因此,若发现设备在运行中有异常现象,应及时停机检查并排除故障,以避免重大设备事故发生,特别是主机或重大设备更应注意。

c设备检修必须把好每一道关,排除一切可能因素,减少不必要的浪费和损失。如:第一次已发现下箱体平面水平偏差,没给予足够重视。

4、试机

4.1 串油清洗减速箱

减速机润滑系统清洁度十分重要,运转前先开启稀油站进行清洗。清洗

过程中,定期清洗磁过滤器和双联过滤器滤网,约4h后,确认没有杂物后,停止冲冼。4.2负荷试运转

减速机负荷运行中,每半小时检查记录如下内容:各轴承处温度、主电机电流、润滑油出口压力和温度、减速机整体噪音及振动情况,每隔4h检查一次过滤网,连续运行16小时。

5、维护

减速机是精密、重要的设备,必须根据运行记录分析减速机的运行情况。

(1)每日加强巡检,关注各轴承温度;检查各联接部位是否漏油;检查各紧固螺栓是否松动;检查各运动副是否有异常声响或振动。

(2)定期检查并清洗稀油站磁性过滤器和双联过滤器,以判定减速机内部情况,如是否有金属粉末、铁屑巴氏合金等杂质;定期检测油品,判断是否可继续使用。、

三门峡30码期期必中销售颗粒机、秸秆压块机、雷蒙磨、球磨机等机械设备。