1、提高饲料报酬:在颗粒机制粒过程中,由于水分、温度、压力的综合作用,使饲料的淀粉糊化、各种酶的活性增强,从而提高了饲料的消化和吸收能力;另外通过高温高压的蒸汽调质等手段,杀灭了饲料中的一些有害病菌和虫卵,减少了动物患病的机会也改善了其肉质的品质。

2、避免动物挑食:因一般动物都有挑食的现象,而通过制粒后能把原料中的所有营养物质均匀而全面地挤压在一起,成块状或圆柱状,这样就避免了因挑食而造成的营养不平衡,和部分物料残留造成的损失。

3、运输更为经济方便:经制粒使饲料的散装密度增强40%左右,可减少仓容、流动性好便于管理,不会产生粘贴粘结现象,便于输送分发,也避免了饲料分级和粉尘对环境的污染。

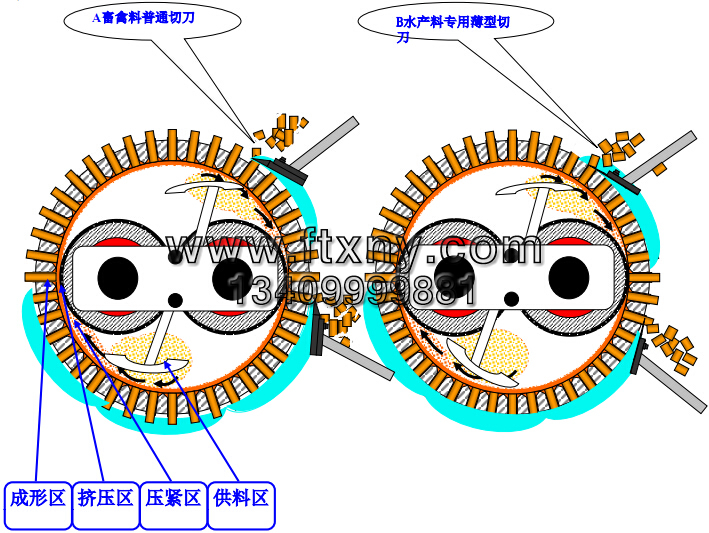

1、物料经调速喂料绞龙输送入调质器,为了获得最佳制粒效益(提高产量和质量),加入水或蒸汽进行调质后,由斜槽形下料管,经环模罩,借助于重力及环模旋转产生的离心力,使物料紧帖在环模罩和环模圈内壁上(供料区)。

2、在喂料刮刀作用下,物料均匀而连续不断地喂入,每个压辊和环模形成的楔形空间(压紧区)。

3、因压辊外壁工作面与环模内径工作面的间隙,仅有0.1?~0.3?而且这种间隙是基本恒定的,就形成了一定的挤压力(挤压区)。

4、由于物料的喂入,和在模与辊之间得强烈挤压下,物料被压实后,挤入模孔中,并在模孔中成形为(成形区)。

物料被连续不断地喂入压制区,又被挤压成形,从模孔中被连续不断地挤出,由可调整刀口与环模外壁距离的切料刀(下图A),切成各种需要的颗粒长度。也可用一种专用切刀,紧贴环模外壁,靠喂料量来控制颗粒长(下图B)。度颗粒长度为直径的1.5~2.0倍。

环模制粒机的工作区

环模的四个区

三、环模的构造和加工

三、环模的构造和加工环模的材料:

环模又称压模圈,主要选用镍碳合金钢(20CrMnTi)和马体氏不锈钢(4Cr13)制成,合金钢材料的耐磨性和抗腐蚀性较差,不论何种材料环模的孔径,都会因磨损和腐蚀等原因逐渐放大,但放大的速度不同,因为合金钢环模的模孔光滑度、耐磨性、抗腐蚀性,都没有不锈钢好,因此合金钢环模的生产能力和颗粒品质都比不锈钢差,如:“颗粒表面光滑度稍差、颗粒增粗过快、时产偏低、耗电偏高”等。

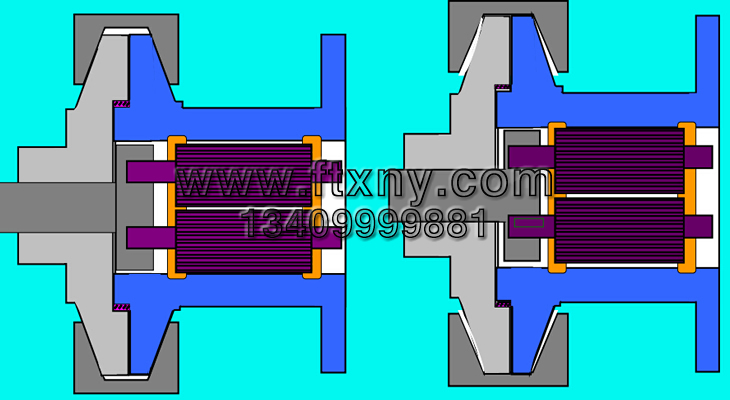

环模的构造:

一般是整体锻造或者是组合式复合工艺两种结构,主要有装配圈、键槽、梯形法兰(套式)加强法兰(套式)或锥形法兰、网孔工作面、减压槽、螺丝孔等组成。

加工工艺:

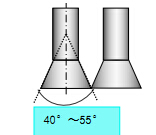

将钢材整体锻造或液压加工成毛坯,经正火处理后,在车床上加工成形;进行制孔,结束后内壁眼孔再做成40º~55°的锥形导向口(见下图:);

经高精度钻铣床加工好镙丝孔和键槽后;再用高温渗碳或高温真空淬火处理。无论何种材料经热处理后都会有变形形象,因此必须通过精加工,做到标准尺度,再经过校验合格后,清洗包装成品,在每一道工序中,都应该有严格的技术监督和质量检查,严保各项指标都符合要求。

经高精度钻铣床加工好镙丝孔和键槽后;再用高温渗碳或高温真空淬火处理。无论何种材料经热处理后都会有变形形象,因此必须通过精加工,做到标准尺度,再经过校验合格后,清洗包装成品,在每一道工序中,都应该有严格的技术监督和质量检查,严保各项指标都符合要求。四、环模装机调试

环模装机调试的必要性

由于环模是高价值的易损件,是制粒工序中最为重要的环节,使用好环模对于饲料场来说,是提高产量和质量,降低成本的重要环节。因此在使用环模时,应确保制粒机的工作状态良好,如果设备存在故障或某些部件磨损严重时,应及时维修或更换零部件,使制粒机能恢复到良好状态中来,是保证环模正常使用的前提。

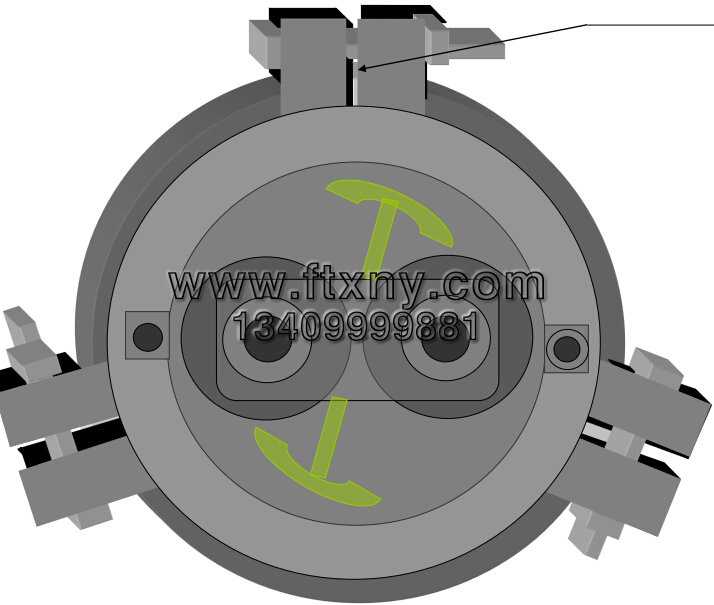

环模装机时要规范操作,调整好环模与主轴的同心度、环模的平衡度,压辊与环模之间的间隙、喂料刮刀的角度、以及各紧固螺栓的钮力、切料刀的角度等至关重要!

A . 抱箍型装配的机组

对于采用抱箍抱紧装配形势的机型来说,因它是由键来传递扭矩,靠耐磨环定位,由抱箍抱紧而固定,所以抱箍等零配件的磨损是至关重要的,安装环模时应该检查制粒机的以下零部件:

1.抱箍,

2.耐磨环,

3.传动键,

4.压辊,

5.压辊轴,

6.调隙轮和锁紧螺丝,

7.各紧固螺丝,

8.喂料刮刀,

9.制粒机主轴间隙等情况。

1、抱箍:抱箍安装时一定要有足够收紧力,否则将使制粒机产生振动,产能下降、严重影响环模和制粒机的使用寿命:“环模导向口打平或使环模开裂、碎裂,增加制粒机主轴和空轴的轴承,以及齿轴等零部键地负载,加快传动轮等零部件磨损”

检查方法:(见图一、图二、图三、图四)

用卡尺测量传动轮和环模装配磨损的顶部,与抱箍装配的误差尺寸;

抱箍螺丝拧紧后,检查抱箍接头处应该有一毫米以上空隙;

抱箍螺丝拧紧后,检查抱箍接头处应该有一毫米以上空隙;抱箍斜面与环模法兰斜面接触;环模法兰顶端,与抱箍底部;

2、耐磨环(衬圈)的磨损

2、耐磨环(衬圈)的磨损耐磨环磨损使环模与传动轮即空心轴不同心,就是我们常说地环模同心度不好,也将使制粒机产生振动产能下降、严重影响环模和制粒机的使用寿命,也会造成:“环模导向口打平或使环模开裂、碎裂;增加制粒机主轴轴承和空轴轴承,以及齿轴等部键的负载,使之磨损加快”; 检查方法:(见图三)

① 用卡尺测量:磨损了有0.4?时,应该更换;

② 把环模装在传动轮上,观察环模法兰与传动轮的相对偏差;

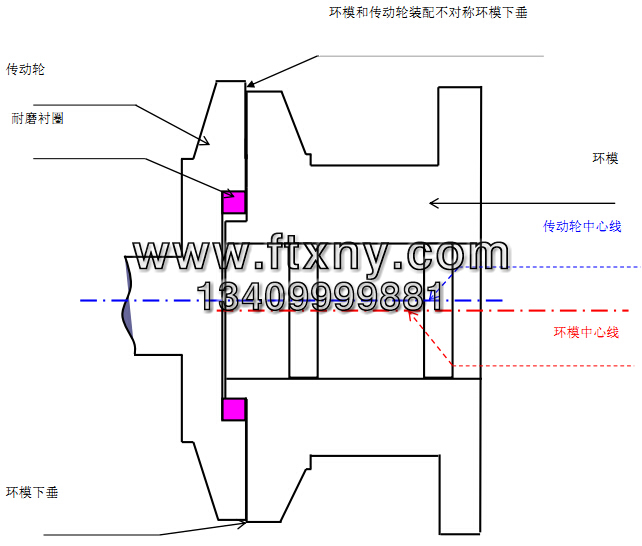

环模和传动轮装配不对称环模下垂

上下左右推动环模不会有松动的感觉。

衬圈磨损示意图

3、传动键:传动键磨损,使环模运转时会有回转现象,增加耐磨环,抱箍地磨损,会使环模键槽打破甚至开裂。

4、压辊轴及两头衬套:

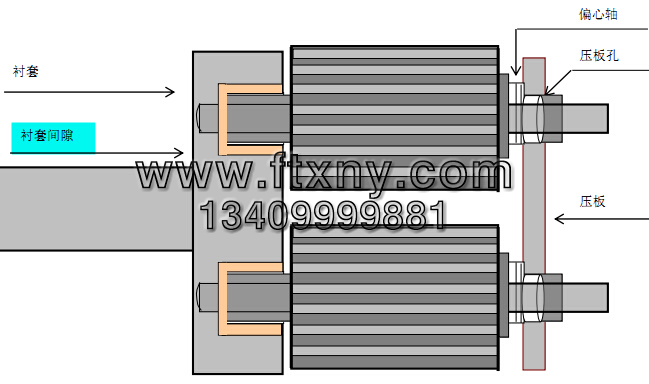

4、压辊轴及两头衬套:在安装压辊前,应检查压辊轴两头以及衬套地磨损情况;对于牧羊600类型的机组,要检查压辊主轴是否松动;主轴于偏心轴之间的间隙不超过0.3mm,依保证环模于压辊之间的间隙能均衡稳定。

5、调隙轮:

5、调隙轮:压辊于环模之间的间隙,是靠调隙轮来调整和固定的,如调隙轮齿槽磨损,锁紧螺丝有滑牙等情况时应及时更换,防止因模辊间隙在生产中自行放大,而造成的产量下降、电流增高、甚至堵机的发生。

6、喂料刮刀:

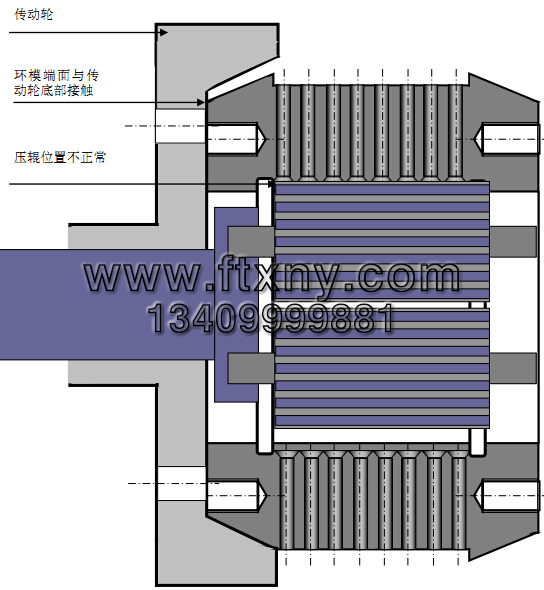

6、喂料刮刀:喂料刮刀的磨损或安装的不规范,会使环模和压辊的压制区喂料不均匀。最后造成环模工作面磨损不均匀(高低不平),模孔放大不一致,造成后果是: ① 制粒产量下降;② 颗粒料的粗细差别很大;③环模寿命降低;因此要经常检查喂料刮刀地磨损情况和调整角度,如磨损严重应及时更换。

7、制粒机主轴间隙:

① 主轴间隙过大:

间隙过大会使环模运转时有跳动和压辊摆动现象,造成模辊间隙难易恒定,挤压区的压力不稳定,影响制粒效率,增加堵机的机会;

② 主轴间隙过紧:

间隙过紧会使主轴轴承烧坏,因此当收紧过主轴轴承后,机器运转时

B、螺钉锥度型装配的机组

B、螺钉锥度型装配的机组对于UMT600型机组来讲,由于它是靠环模法兰的锥面于耐磨环锥面的摩擦力传动扭矩,也是靠锥面来定位,所以把环模拧紧在传动轮上的螺杆和耐磨环的磨损情况,是最关键的。因此装机时必须检查以下内容:

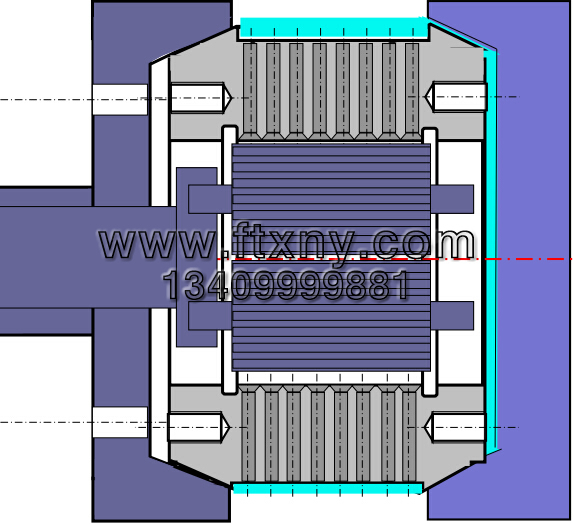

传动轮的磨损情况:如果传动轮的耐磨环装配处放大超过0.4mm时,应该更换或是加大环模尺寸,防止环模因收紧力不足而破裂。确保环模装机到位后,环模的法兰端面与传动轮底部不接触,而是锥面充分的接触,标准是:环模的法兰边凸出传动轮1.5mm为易,其它机型根据机械装配情况而定。见下图:

螺钉锥度型环模安装图

螺钉锥度型环模装配正常

紧固环模用的螺杆:

紧固环模用的螺杆:不应该有滑牙、弯曲、缺损等情况,旋紧地扭矩要达到规定值,并且要受力均匀,建议用扭力扳手。

C.环模与压辊的间隙调整

1、压辊的工作原理:环模运转对物料产生的离心力,使物料紧贴在环模内壁运转,同时物料又对压辊壳产生了一定的摩擦力,带动辊壳于环模内壁基本成线速等速运转。因模辊之间的间隙仅0.1?~0.3?之间,由调隙轮和锁紧螺丝的作用下,使间隙保持不变。所以压辊与环模之间就形成了很大的挤压力,使物料被挤入模孔中成型。

2、模辊间隙对制粒的影响:为了获得最佳的制粒效益,调整好环模与压辊之间的间隙,是非常重要的。间隙过小会加剧环模和压辊地磨损,增强压辊对环模挤压产生的内应力减少压辊和环模的使用寿命,特别是环模喇叭口地磨损,更为严重,理论上是0.1?~0.3?。

调整方法:3、怎样才能更方便快捷地把模辊间隙调整到0.1?~0.3?这个范围呢?“在调整模辊间隙时,必须保证环模工作面和压辊工作面上,干净无积料的状态下进行,转动环模一周,有四分之一或三分之一工作面,能带动辊壳运转便可,同时要保证调隙轮和锁紧螺丝处在良好的工作状态。

新环模的压辊间隙调整

新环模因加工时,内径喇叭口虽经磨销处理,但是,其表面仍未达到最佳制粒的工作要求,而且环模孔内的光滑度也未达到镜面要求,因此对物料产生地阻力和摩擦力都比较大,为满足这一部分的工作要求,间隙应稍调紧些,以增加更大的压力,保证新模出料顺畅。可调整到环模转动一周,有四分之三工作面能带动压辊运转即可。当环模生产8~10小时后,再把间隙调整到正常状态(四分之一工作面带动压辊壳运转)。注意:当模辊间隙调整好后,禁止随意让制粒机在没有物料喂入的情况下,做不必要的空转。否则会造成环模和压辊的不必要地磨损!

五、新环模的使用

新模必须配用新辊壳:压辊使用的正确与否,是影响环模使用的最关键因素之一。我们在长期的生产和服务中发现,有很多的环模在使用中出现工作面不平整、出孔率偏低、产能下降,新环模产不出料等情况,其中大部分原因就是因为压辊使用的不规范所致。

新环模的特点是:工作面平整,但是眼孔内的光滑度和导向口内,都未达到正常制粒要求的光滑度,新环模的眼孔对物料地阻力和摩擦力都比较大(特别是小孔径环模),而旧的辊壳两头磨损都比较严重,物料容易从辊壳两头磨损处滑入减压槽,造成新环模两边眼孔出料不畅或不出料。故要求新环模必须要配用新辊壳使用。保证配套使用100小时以上,确保新环模工作面受压均匀,眼孔出孔率和抛光率达到要求。才能发挥出环模的最佳使用效能。环模配用压辊原则上,是每个环模刚开始使用时必须单独配用一付压辊,不能于其它的环模串用同一付辊壳。

新环模地研磨

环模在出厂前,模孔已用绞刀抛光处理,但其微观上还没达到镜面光滑度标准,加上热处理时留下的特殊物质,(氧化层),所以在使用时,应该用粉料加油加细砂对模孔进行研磨。

取粉料(油质米糠最佳)示含水份高低,加入4%左右的水,再加入适量的油质搅拌均匀,以物料手抓成团,手松即散为易(比正常生产中蒸汽调质的物料稍湿些)。先用拌好的物料冲洗环模三分钟左右。观察出孔率在98%以上时,方可加入细砂进行冲洗研磨,加入细砂的总量为油料的五分之一或四分之一,要分4-5次以上加入。每次加入细砂时都要观察主机电流地变化情况,电流不可超过标准电流的七成,出料正常电流稳定时,才能增加细砂。观察出料情况,如物料不是很干,又有冒烟现象,应该是料温太高造成,可让物料冷却一下再进行冲洗;如料变的很干,冲洗时制粒机振动明显加大,应适当补充一些油脂,防止模孔堵死或是制粒机保险销断掉。加入细砂研磨20-30分钟即可,然后用油料挤出模孔中含有细砂的料,使油料填充在模孔中。检查出孔率在98%以上,清理干净机器。因在冲洗环模过程中压辊间隙很容易放大,为保证开机投料后,能顺利生产,还应该检查和调整一次压辊间隙。

制粒机的操作

准备开机:

当制粒工准备开机前,必须确认各料仓的储料和各流程的残留情况,了解机器状态和生产计划,打开各蒸汽疏水开关,两分钟左右,放掉蒸汽中的冷凝水,使开机能更加顺利。

启动制粒机:

当按下主机按钮时,制粒机会开始运转,但此时,制粒机还没有真正启动好,不能制粒也不能添入油料洗模,要等到制粒机延时启动后,电流表显示电流正常后,应该先投入一些油脂性物料,冲洗环模一分钟左右时间,使环模受热升温是非常必要的,开始投料时,喂料量最多不得超过制粒机生产能力的20%,防止制粒机因瞬间喂入物料太多,负载突然加大,造成堵机或是机械损坏。当物料经调质后,手感抓紧能成团,松手后又能散开时,此时关上进料门盖,进行压制。观察主机电流是否稳定,根据制粒机的生产性能和电流负载情况,调整喂料量和蒸汽添加量。喂料量必须由低速逐步向高速调整,并根据物料的干湿度,调整蒸汽添加量。制粒机应避免超负荷工作,易导致环模破裂和制粒机的损坏。使用新模时不要粗心急躁,在新模未达到最佳生产能力之前,适度地磨合是必要的。

生产中地注意事项:

在制粒生产中要随时观察各流程机器的运转,蒸汽压力地变化,调质温度的高低,主机电流情况等,根据所掌握的信息,及时调整喂料量或蒸汽添加量。发生堵机时应立即关闭蒸汽和喂料系统,关掉主机排出堵料,重新启动制粒机,用油料将模孔中的堵料冲出,也可用硬颗粒料拌油少量喂入,使模孔中已变硬的堵料,能被彻底挤出。如果使用的环模压缩比较长,可在堵机停机时,立即在环模外壁一周浇上油,㈠使模孔得到润滑;㈡防止环模的热量把模孔中的物料烘干变硬,导致再次开机时,模孔堵死难以制粒。

当确认压辊打滑造成堵机,要立即停机,不可让制粒机长时间空转等待它自行排料,这时压辊直接磨损环模内壁,会造成环模导向口磨平,降低环模生产能力;还会导致辊壳局部磨损而失圆,更加影响以后的使用。

压辊打滑地主要原因

(1)调质水份偏高,(物料水份、蒸汽质量、调质温度等原因)应了解原料水份和蒸汽保温以及疏水效果等情况,生产中注意蒸汽压力、调质温度、以及电流地变化,做到及时调整。饲料最适宜地14.5~16.5%。

(2)环模导向口磨平,修复导向口。查找原因:A、制粒机的抱箍和传动轮以及衬圈地磨损情况;B、环模安装的同心度误差不可超过0.3?;C、压辊间隙应调整到:环模运转一周有四分之一工作面,能带动辊壳运转,还应确保调隙轮和锁紧螺丝,在良好的工作状态D、压辊打滑时不得让制粒机长 时间自行空转,等待它自行排料;E、使用的环模孔径压缩比偏高:不能与配方很好地配合。F、制粒机在没有物料喂入的情况下,不可让制粒机做不必要地空转。

(3)环模按装的同心度不好,原因A、传动盘或耐磨衬圈因磨损,造成有放大现象,由于环模按装时因重心的作用,使环模偏向一边;B、斜边锥形装配的环模,按装时没调整好平衡度和同心度。

(4)压辊轴承咬死,更换压辊;

(5)压辊壳不圆,更换或修复辊壳;查找原因:A、辊壳质量不合格;B、压辊打滑时没有及时停机,环模长时间空转摩擦造成。

(6)压辊主轴弯曲或松动,更换或拧紧主轴;更换环模和压辊时要检查压辊主轴情况;

(7)压辊工作面与环模工作面相对错位(串边):更换压辊;查找原因:A、压辊安装不当;B、压辊偏心轴变形;C、制粒机主轴轴承或衬套磨损;D、锥形加强法兰磨损,导致环模装进去过多。

(8)制粒机主轴间隙太大,检修制粒机收紧间隙;

(9)订购的环模压缩比偏高,与配方不合,更换环模或调 整配方;

(10)环模出孔率偏低(低于98%),用手枪钻打通模孔,或放在油中煮;

(8)制粒机主轴间隙太大,检修制粒机收紧间隙;

(9)订购的环模压缩比偏高,与配方不合,更换环模或调整配方;

(10)环模出孔率偏低(低于98%),用手枪钻打通模孔,或放在油中煮;

(11)环模工作面不平,修复环模;查找原因:A、喂料刮刀磨损或调整不当。

B、有部分模孔堵死时间较长。

生产结束时地必要工作

当制粒经束要停机一段时间,应以非腐蚀性的油料将孔中的饲料挤出,让油料填充在模孔中。否则环模的热量会把模孔中饲料烘干变硬,使环模下次上机时模孔堵塞难以出料,这时环模受到过高的挤压应力,后果一、产量下降;二、模孔堵死不能生产;三、如强行挤压将使环模开裂!

环模的保养和维护

1、环模下机后应及时清理检查工作面:

① 查是否有铁块压入孔中,及时清除掉;

② 工作面是否有局部凸出,或导向口锥度磨平,用磨光机磨掉凸出部分或是铁块,用专用扩孔机修复导向口见图(四);

③ 工作面是否有被压辊压出直槽情况;如有直槽,应该是压辊间隙调整得太紧所致,应该调松些(0.1?~0.3?)并对称均匀;

2、检查工作面的减压槽:是否有咬边情况,如有咬边,应该是压辊与环模有相对错位(串边)导致的,更换或修理压辊检查机器;

3、检查螺丝孔内是否有断螺丝,及时取出;

堵塞环模地处理:

① 饲料堵塞在模孔中,如果是大孔径(Ø2.5?以上)用钻头打通,或用水泥钢钉冲出也可,注意所用的钻头或钢钉应小于有效孔0.2mm;

②堵塞的环模孔径小于Ø2.5?的,用手枪钻或钢钉很难打通,容易断钻头或是钢钉堵在模孔中取不出来;可把环模放在油中煮,机油或是动植物油都行,利用油得高温加热,使模孔中的饲料产生碳化作用,有利于挤出。操作方法:把环模放入铁桶中,加入机油或动植物油,油面应淹没环模,油桶应高出油面0.5 m(有盖更好),防止油升温以后溢出,造成意外事故。一切都准备就绪后,生火加热,煮沸后小火控温6~10小时,高蛋白饲料要8-10小时;

③煮好后不要立即取出,因为这时环模的温度很高,会把模孔中的饲料烘干变硬不利于挤出。应随油一起冷却两小时左右,然后取出装机,再用颗粒料拌上油冲洗环模,开始冲洗时要少量喂入物料,观察出料情况和制粒机电流以及机器振动情况;不可喂料太快,防止环模因受压过大而开裂,或是制粒机保险销折断。环模冲洗致出孔率达到98%为止。

压辊的正确使用和保养维护

压辊的使用和保养维护是影响环模使用寿命,以及产能正常发挥的重要因素,因此压辊在使用时要主意各个环节的正确操作,同时压辊下机时应该检查它的磨损情况,做必要的维护和保养。

压辊的使用

在前面已经讲到过,新环模一定要配套使用新辊壳使用。在此重申一点,我们所说的新辊壳,就是从仓库里新领出来的辊壳,而不是已经用了几天的感觉还不旧的辊壳,因为用过几天的辊壳,两头都会有不同程度的磨损,很容易被我们忽略。这样的辊壳与新环模配套使用,会使新环模两边几排孔出料偏慢,甚至不出料!随着环模使用时间的延长,环模两边的工作面因出料偏少磨损偏慢,就会和别的地方形成反差,会高出来,这时两边几排的导向口也逐渐磨损,生产出来的颗粒还会大小不一致。在这种情况下,如环模未得到维修,又换上其他辊壳使用,环模更加产能偏低,即使换上新辊壳产能也不会得到提高,因为环模工作面已经不平整,不能很好地与压辊工作面配合。

压辊的正确配合使用

在压辊使用中可采取多付辊壳轮番使用,这样对环模工作面的平整度很有好处,因为我们都知道环模的工作面越平整,产量和寿命越高,颗粒质量也相对稳定。使用方法是:当新环模配用第一付辊壳,用到辊壳寿命的50%时必须换下,调换第二付新辊壳使用,第二付辊壳用到其寿命的50%时换下,再换上等三付辊壳使用,等三付辊壳完全用完后,再把前面换下的旧辊壳换上使用,依保证环模在使用寿命60%之前,能配合使用比较平整的辊壳,使环模工作面保持平整,压力均衡。如环模只需要使用两付辊壳,把第二付辊壳换上后可完全用完,再把换下的第一付旧辊壳换上去使用。

压辊的维护和保养

①一头大一头小:

则说明制粒机主轴轴承间隙偏大,或是主轴弯曲;压辊轴头和铜套有间隙;喂料刮刀磨损导致地喂料不均匀所致;检修制粒机、更换压辊轴和铜套以及喂料刮刀。

②中间大两头小:

是喂料不均匀以及用同一付压辊在同一只环模上使用时间过长;应采取多付压辊总成轮流使用,因压辊磨损快,而环模慢,这样有利于环模和压辊之间正常磨损,使双方工作面都比较平整,有利于生产。(在前面已经讲过)

工作面磨损不正常

压辊工作面磨损不正常,多数是压辊串边或是喂料不均匀以及模辊间隙太紧所致。如两端边上有凸出,应整周磨掉;辊齿顶部变形,可用砂轮修复;齿槽中间有异物,如铁块等应取出。

压辊轴承间隙调整

压辊轴承间隙是影响压辊正常使用的重要因素,因此要经常检查并调整压辊轴承间隙,压辊轴承间隙标准为:“在无油脂阻力的情况下,手拉动偏心轴无串动,同时转动又很灵活”,这样我们在装压辊时,就不必要加入黄油,可把轴承放入40#机油中浸一下即可安装,待压辊装好后,再加入黄油。

原料粒度对制粒地影响:

原料粒度可分为粗粒、中粒和细粒。对于生产蓄禽料来讲;ø3.0?以上为粗粒。中粒和细粒有较好地制粒性,耗能低、对模辊地磨损小,中细粒在调质时,比粗粒有较多的表面积与蒸汽接触,蒸汽易于穿透颗粒的核心,使其充分熟化,产生理化变化,改善制粒质量。而粗粒不能被蒸汽完全穿透;此外,粗粒原料制粒时,相互接触的表面积比中细粒少,粘连性差,制粒后颗粒澎涨率大,易开裂;中细粒压制的颗粒密度大,有较好的通过模孔能力,对模孔的磨损小,产能也高。但是,物料粉碎的过细又会增加成本,一般生产蓄禽时,粒度的直径大于模孔直径1/2的不超过5%,1/3不超过20%,1/6超过30%;生产水产料颗粒为ø2.5?以下的,粉碎粒度要有85%以上通过40目筛。颗粒为ø1.6?以下的,原料粒度95%不大于模孔直径的1/3,100%不大于模孔直径1/2,才能符合粒度要求。

原料密度对制粒效率的影响

凡密度小于0.33t/m3为轻质原料,而大于0.4t/m3为重质原料。轻质原料制粒时产量低,而重质原料产量高。

高蛋白原料

一般密度较大原料如:豆粉、棉籽粉(去皮)、花生粉(去皮)等,容易挤压变形(可塑性好)有利于制粒。但是这些原料单独制粒时不可加入水或蒸汽过高,否则会使压辊打滑,需加入一定量的粉料,如玉米粉、小麦粉等,才能获得较好的制粒效率。

脂肪含量对对制粒的影响

脂肪来源,一般是配方源料本身就含有的脂肪,另外是在制粒前添加脂肪,比如加入各种油脂,都可以提高饲料中的脂肪含量。脂肪对于制粒具有良好的润滑作用,可提高制粒产量,减少环模和压辊的磨损;但是脂肪含量过高时(超过6%),制粒质量又会变坏,使颗粒变软难以成形。如要求脂肪含量高的颗粒,在制粒时加入1%~3%。其余的在制粒后喷涂添加。这样即可加入更多的脂肪,又能提高颗粒的外观质量。

纤维含量对制粒的影响

纤维对制粒是不利的,它降低制粒产量,加速模孔磨损。纤维可分为两类,一类是多筋类,如紫苜蓿、甜芽茎、甘薯茎等,在制粒时能吸收蒸汽而软化,起到粘结作用,可提高颗粒强度;另一类是带壳类,如燕麦、黄豆、棉籽、花生的外壳物以及筛屑物等,在制粒时即不能吸收蒸汽,又在颗粒中起离散作用,降低颗粒质量。

环模几何参数对制粒效益的影响

孔径比越大:物料在模孔中挤压的时间越长,生产效率 就低。电耗也随之增加,生产出的颗粒坚硬,强度好。随着模孔的有效孔加长,制粒产量明显下降,甚至产生堵模制不出粒,为了获得最佳的制粒性能,使产量和质量都能达到最佳状态,选用好环模压缩比,是非常重要的。

每种配方的物料制粒时,都有比较适宜的孔径比值,应该根据各种原料配方的性质和粉碎粒度、机械性能等合理选用环模。如果订购的环模孔径比,不能很好地适宜配方制粒要求时,适度地调整配方原料也是必要的,因为最终的目的是要达到最佳的制粒效率。

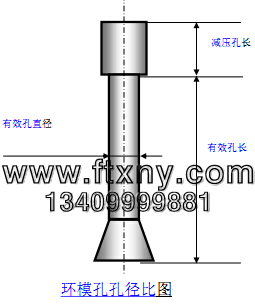

模孔的孔径比

模孔的深度和孔径比:模孔的深度是对于一定厚度的环模减去释放孔的长度,其孔径的大小就形成了一定的孔径比,有效孔长度除有效孔直径等于压缩比的倍数。见图模孔压缩比

模辊间隙对制粒效率的影响

模辊间隙对制粒效率的影响①间隙过大:模辊间隙过大时,制粒的压制区料层便会增厚。使压制区的压力加大,主电机电流增高。压辊运转的阻力增大,产生压辊打滑和制粒机振动现象,使制粒产量下降,有时还会不出粒。

②间隙更小:模辊间隙过小时,模辊直接接触,产生机械磨损,严重影响使用寿命。环模导向口会因压辊壳的机械性磨损而变形,使模孔进料困难,制粒产量逐渐下降,最后导致制粒困难,甚至停产。

③正常的模辊间隙:应调整到人工转动环模一周,有分四分之一工作面能带动辊壳运转,或是断续带动,这样的间隙才能符合制粒要求。

喂料刮刀对制粒的影响

喂料刮刀地磨损: 喂料刮刀会随着使用时间的延长而逐渐磨损变小,而这种磨损又很容易被人们忽略,经常是当发现制粒产能下降,或是环模工作面磨损异常,寿命降低时,才想到检查喂料刮刀的磨损情况。

喂料刮刀形状和角度地变化:喂料刮刀还会因为生产时的堵机,拆装环模不小心地碰撞和其它原因,使其导向的角度改变,也将导致环模工作面的喂料不均匀,使产量下降,环模寿命降低;正确的做法是,定期对制粒机的易损件进行检查,应包括喂料刮刀。

喂料刮刀磨损或是角度不标准:将使环模和压辊的压制区喂料不均匀。最后造成环模工作面磨损不均匀(高低不平),使模辊之间的间隙不一致,自然料层也薄厚不均匀。间隙小的地方料层薄,模孔的导向口容易磨损变形,使喂料困难;间隙大的地方虽然喂料正常,但是由于料层太厚,减少了压辊对物料地挤压力,使出料困难,主机电流上升,同样降低了生产能力。同时由于环模工作面喂料不均匀,导致模孔磨损的不一致(有大有小),颗粒料的粗细差别很大。

操作因素对制粒的影响

操作因素对制粒的影响①喂料量:每种功率的主电机都标有额定的电流值。喂料量增加电流会随之增高,生产能力也高。应根据原料的水分、配方性质、调质效果和颗粒直径的大小,合理调节喂料量,争取达到最佳效果。注意调节时主电机的电流,不能超过额定电流值。

②蒸汽对制粒的影响:使用蒸汽对饲料进行调质,能使物料升温,淀粉糊化,蛋白质和糖分塑化,同时也增加了饲料的水分,因水分在制粒时能起到粘合剂的作用,可提高制粒质量;又能使模孔得到润滑,减少了模孔对饲料的摩擦力,从而提高了制粒产量。因此使用蒸汽对物料进行调质,对制粒是 很有利的。

蒸汽质量对调质效果的影响

蒸汽必须要有适合的压力、温度和水分。蒸汽压力由减压阀来控制,减压阀是蒸汽管路中很重要的附件,性能一定要可靠,出口压力波动要小。还应在减压阀前面安装蒸汽过滤器(内置40~200目滤网),依保证减压阀不被蒸汽中的悬浮物和杂质堵塞。蒸汽的压力应保证在0.2~0.4Mpa,并且是不带冷凝水的干饱和蒸汽,温度在130~150℃;生产小颗粒水产料时蒸汽压力保持在0.1~0.2 Mpa,温度在115~130℃时,最适合操作,更能提高颗粒的品质;调质后物料的温度一般在65~85℃,有些饲料(如水产料)需要达到90℃以上才能满足制粒要求。随着调质温度的增加,其湿度也相应提高,最适合制粒的水分为15.5%,(在某种条件下制粒水份可能达不到这个标准,例如:环模导向口打平、模孔长径比于配方配置不合理、调质时间偏短、配方中的糖蜜和乳制品等物质地添加、机械故障等问题都会影响制粒的水份)。

生产中对蒸汽用量的正确控制

制粒过程中,随着喂料量的改变,蒸汽量也要相应改变。

⑴ 如果蒸汽量过多,会导致颗粒变形、料温过高、添加剂等营养成分破坏,甚至会在挤压时产生焦化现象,影响颗粒质量,或是堵塞环模,不能制粒;

⑵蒸汽量偏少,会导致料温偏低孰化不好,产出的颗粒韧性差粉化率高、水溶时间短等质量问题;还会导致环模和压辊磨损加剧。应根据各种饲料的配方性质,等情况,合理调节蒸汽的添加量。

⑶蒸汽的用量为制粒机生产能力的4%~6%。例如某种配方原料中含水分为13%,制粒湿度为15.5%,应添加水分为2.5%,按每增加1%的水分,温度会随之提高11℃~13℃计算,室温为30℃,则调质后的温度为2.5×11℃+33℃=60.5℃,这样的温度在生产普通饲料时,是有些偏低的。另如:某配方原料中含水分10%,室温为30℃,则调质后的饲料温度为5.5×11℃+33℃=93.5℃,这种估算方法仅用于室温(20~30℃)情况下的普通畜禽料和水产料。通过这样的计算和比较,可以看出制粒调质的温度和原料水份,是很有关系的。

切料刀及其调整对颗粒质量的影响

制粒机的切刀不锋利时,从环模孔中出来的柱状料是被打断的,而不是被切断的,因此颗粒两端面比较粗糙,颗粒成弧形状,导致成品含粉率增高,降低颗粒质量。切刀的调整,主要影响到颗粒的长度,颗粒的长度一般为料径的1.5~2.5倍,也可根据用户的需要而定。调整颗粒的长度只要调节切刀与环模之间的距离,切刀退出时,刀口与环模之间的距离变大,颗粒随之变长,反之,颗粒变短。应当注意,切刀与和环模之间的距离最小不得小于3?,否则刀头碰撞到环模,会发生意外事故。

水产料专用切刀:水产料专用切刀是一种超薄型的刀片,一般厚度在0.4?~0.8?,调整时刀口应贴紧环模,颗粒长度靠喂料量来控制,喂料量增加颗粒随之变长,喂料量减少颗粒变短。这种切刀只适用于4.5?以下的颗粒料。

相关文章阅读:

1、环模颗粒机内部结构详解

2、颗粒机生产制粒操作系统培训

(转载请注明:30码期期必中颗粒机)