因低浓度磁化肥的价格易被当地农户接受,初始委托我们设计的装置按生产磁化肥考虑,其原料磷素采用过磷酸钙或重过磷酸钙,氮素采用尿素为主,钾素为氯化钾。因此设计内容包括从粉煤灰加工(该厂自有煤渣)、过磷酸钙、重过磷酸钙预处理,原料破碎与计量,造粒、干燥、筛分、大块料破碎至成品包装、运输全套设计,采用DCS控制。随着用户及资金变化,工程后期将主产品改为N-P?,Os~K20总量(质量分数计)为45%的高浓度复混肥料。

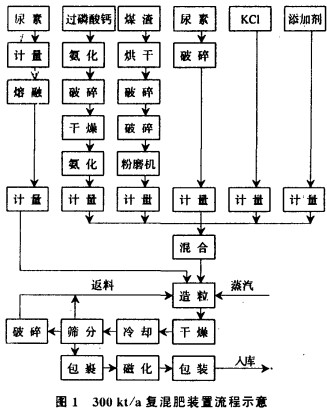

从整个工程的设计、施工、开车情况看,在国内建设单线生产能力为300~400 kt/a的NPK混肥装置不仅完全可能,而且很有必要。300 kt/a复混肥装置流程见图1示意,现将设计及运行情况总结如下。

1、工艺流程、设备布置及主要设备

1.1磁化肥流程

1、原料预处理

过磷酸钙(或重过磷酸钙)氮化后,经破碎、干燥、氨化制成水含量为3%~6%的磷素原料,由带式输送机送往主装置。

煤渣烘干后将水含量由30%降为6%~10%,经两级粗碎后进入粉磨机,获得粉煤灰(粒度<0.104 mm的占80%)供生产磁化肥作磁载体。

其他原料如尿素、氯化钾等与其他复混肥流程一样,经破碎后备用。

2、原料计量

原料计量按电子秤配制系统与体积计量备用方式进行,以保证生产连续、稳定运行。

3、主流程

采用转鼓蒸汽造粒,回转窑干燥、冷却,振网筛筛分、锤式破碎机破碎,成品磁化后包装、入库。

1.2高浓度复混肥流程

在磁化肥流程的基础上,增加一套尿素熔融、溶液喷浆系统,取消过磷酸钙和粉煤灰系统,停开过磷酸钙预处理工序,其余部分基本不变。

1.3设备布置

我们根据就地加工与集中加工相结合的原则,需专门加工的如过磷酸钙、煤渣在卸车点就地分区加工后集中使用,集中加工区按作业特点、环境特点再予以分区。根据复混肥的原料多、劳动力密集,车辆、人流作业频繁,粉尘相对较大,劳动强度大等特点,独立设区;而造粒、干燥、冷却、筛分、破碎、返料等制成品区域,将包装库房与转运线联合布置。不仅走向合理、顺畅、区域功能明显,环境也较好,避免了相互交叉。安装、操作检修按各自区域功能特点,都留有充分余地。

造粒机布置在+11.00 m平面上,其出口直接与干燥机相连,沸腾床热风炉通过烟气管道与干燥机相连,中间未设喷射风机或热风机,干燥机出料口设置带式输送机,供监测物料粒度、温度等。造粒、干燥、冷却、筛分工序按一直线布置,顺畅、明快。除尘器,风机、烟囱依次布置在室外,只要操作时稍加注意,也可做到比较协调、合理。

1.4主要设备规格

主要设备按300 kt/a磁化肥选型、设计,并考虑今后可改为生产300 kt/a NPK高浓度复混肥。根据原料特性,考虑到过磷酸钙虽经氨化、调理,但在大装置中原料混合后的均匀性仍将出现偏差,它在与尿素配伍加工中将有水合物产生,以及操作条件波动等都对主要设备,尤其是成品干燥机会有较大的影响,因此我们进行了专门设计。主要设备规格如下:

过磷酸钙干燥机 +4.0 m×16 m

造粒机 +3.6 m×10 m

成品干燥机 +5.0 m×39 m

成品冷却机 Ø 6 m×20 m

成品包裹机 Ø4 m×10 m

过磷酸钙沸腾床热风炉 1.67×l06kJ/1i

成品沸腾床热风炉 1. 67×l06 kJ/h

组式旋风除尘器

过磷酸钙用 2- Ø 400 mm

过磷酸钙成品用 4- Ø 400 mm

过磷酸钙冷却用 2-Ø200 mm

过磷酸钙破碎机各1台 4WLPA - 100

4WLPA - 30

成品大块破碎机1台 4WLPA - 30

振网筛(2台、双层) 1.8 mm×6m

1.5流程特点

固体原料经人工倒包,斗式提升机提升或直接入斗,或经破碎后落入斗内,没有二次转运,机械化程度较高。

本装置的规模在国内罕见,整套设备制作安装颇为顺利,为工程设计积累了宝贵经验。开车中除干燥窑齿轮、轴承发生机械故障经修理恢复正常外,其余均运行正常。运行结果如下:过磷酸钙干燥后,含水0.8%~1.5%、颗粒强度12~18 N;造粒机出口的成粒率为31%~40%,干燥机出口的成粒率为30%~60%;成品破碎机出口料粒度<1 mm的占40%~50%(以质量分数计);返料比为1:(1.5~2)。

2、设计要点

因本装置规模较大,设计中除应考虑复混肥装置的共性问题外,其要点如下。

2.1成品干燥机

回转干燥机的功率一般参照GB/TZ 0566 - 94进行计算,结果往往偏于保守。这不仅在大型设备中如此,在中小型设备中也是这样,尤其在复混肥装置中更显偏大。其原因在于复混肥生产中因返料倍数一般不高(1~2倍),远低于磷铵生产。造粒后出口料中的水含量在生产低浓度复混肥时较高,且会有水合物产生,因此在相同干燥强度、相同生产能力的情况下,干燥机的填充系数比喷浆干燥机低,也较转鼓法生产磷铵的干燥机低。除回转圆筒内的结疤事故外,在配有合理振打强度情况下,筒壁结疤情况并不严重,故在选择电动机功率时可按计算值中取低值,甚至降低1—2档确定电动机功率。

目前国内的复混肥干燥窑齿轮润滑绝大多数采用油脂润滑,以图简便。油脂润滑易造成人为因素缺油,损伤齿面,但不影响近期寿命,一般也能满足使用要求。采用机油润滑,对齿面保护无疑是有益的,但油槽、罩等处易漏油、渗油,不甚雅观。我们认为大型回转干燥机还是采用机油润滑为好。

其他如物料停留时间、内部抄板排列组合、二次造粒,甚至料箱、进料溜子等,在过磷酸钙一尿素型的复混肥生产中其规格宜适当放大。它对大型复混肥装置形成新的设计焦点,不可忽视。

2.2造粒机

复混肥装置要求其适应范围广,尤其对转鼓造粒工艺而言,控制要求更高。根据我们的经验,造粒机不宜太小,转速宜适中。本设计中我们选用Ø3.6mx10m的转鼓造粒机,配以适当的内部构件及特殊的挡板,可以满足较高的使用要求。

2.3破碎机

破碎机对复混肥生产至关重要,涉及开车率高低、成品外观、产量大小、清理强度等。纵观大小复混肥装置的破碎机都存在一些不足:链式破碎机效率不高,且出料粒度不稳定;刀片式破碎机的效率、生产能力、抗堵、抗湿料性能都存在不足;笼式破碎机的生产能力远低于其额定值,对大块料的适应性不强、粉尘大、能耗大;辊压式破碎机的生产能力及操作弹性均不理想。破碎机的选型是300 kt/a复混肥装置设计中较为困难的问题。本设计采用4WLPA - 30型破碎机,其结构为带有旋转刀片及锤头的破碎机,开始使用时效果并不理想,经改进后,情况虽有好转,但仍不理想。

2.4热风炉

设计采用沸腾床型的热风炉。因原设计条件为烘干过磷酸钙一尿素型的磁化肥,后期改为烘干NPK高浓度复混肥料,两者的热负荷相差太大,始终在低负荷下运行。尽管所选用的热风炉标称可在25%额定负荷下工作,但毕竟影响热效率,易产生黑烟。较好的处理方法应按这两种肥料设置2台不同规格的热风炉,以适应不同需要。

2.5运输机械

设计中斗式提升机、带式输送机的输送能力都应留有较大的富裕度,同时应考虑低浓度磁化肥、高浓度NPK以及有机肥间的密度差异。在中小型装置中常用规格的运输机械其输送能力一般能满足要求,但在大型装置中因密度差异而产生的波动直接影响生产能力,设计中不可忽视。

2.6筛分设备

从我们使用过的各种筛子看,振网筛有其独到之处,对大型装置最好设置2台一用一备。单台筛子的筛分能力因筛分介质不同,随物料含水量、温度、网孔大小、筛网类型和角度不同差异大。筛分设备制造厂大都无复混肥方面的使用经验,故设计手册、厂家产品样本一般都不能提供可靠的数据供采用。我们根据多年经验,对300 kt/a复混肥装置的筛分设备,将筛宽扩大至1.8 m,并调整筛面角度,取得了较好效果。实践证明,只要措施得当,完全可达到较理想的使用要求。

2.7干燥尾气处理

复混肥生产中,干燥尾气处理的常用流程有两种:一种是干湿结合流程,一级旋风或一级沉降加一级湿法除尘(常用水膜除尘器);另一种是干法流程,旋风除尘器加一级沉降室。因建设地的冬季气温低达- 20~30℃,又缺水,采用湿法除尘有明显弊端。要解决这些弊端需采取措施,使流程复杂化。最后确定采用干法除尘。经与厂家磋商,同意采取两级干法除尘。因装置规模大,处理气量大,沉降室方案不予考虑。第一版设计中采用组式旋风除尘器加过滤式除尘器(非布袋式),以期达到除尘效率>98%。施工中因工期、资金等问题,厂家擅自将二级除尘设备取消,使一级组式旋风除尘器的运行效果不理想,实际运行情况偏离风机特性曲线上设计确定的工作点甚远,工作不正常。后来改进为两级组式旋风除尘器,由我们承担设计,风机在原基础上作相应修改、调整。改进后干燥尾气处理系统的除尘效率令人比较满意。据我们所知,全国复混肥企业尚无如此大的组式旋风除尘器。复混肥干燥尾气处理系统要求在较高除尘效率的前提下,对防堵、防结露要求较高,我们的经验是:组式旋风除尘器中的旋风个数不宜多,而宜少;直径不宜太小,而应适当。当然,最好是采用过滤式的,但因袋滤器中布袋的抗黏结性能欠佳而无法长期使用。本装置设计时我们采用的方法是较为独特的,若不是因工期、资金原因未上,确是一种新的尝试,有望突破。

3、存在问题

1、回转干燥机因其设备庞大,不仅整体运输困难多,部件运输也有难度,大齿轮可分片,滚圈运输不方便,运输费用也较高。此次运输跨越7省约2 000 km,沿途碰到的困难也不少。

2、破碎机选型困难。目前单台能达到抗堵、抗黏、易清理、弹性大、出料粒度细而稳定的理想破碎机还不易选到,需专门设计、制造,并在型式上有待开发适合复混肥行业用的新型破碎机。