1、简介

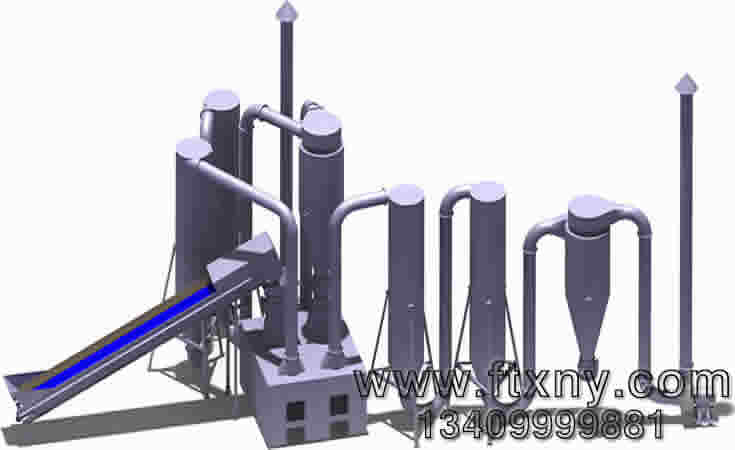

1、简介SK-25楔形空心桨叶干燥烘干机主要由两根带很多楔形空心桨叶的主、从动轴、带夹套的壳体和驱动装置等组成。加热介质为水蒸气,分别进入主、从动桨叶轴及简体夹套。物料由进料口加入,充满楔形叶片间隙,在桨叶轴的转动下,物料一边被桨叶轴、桨叶和夹套内的蒸汽间接加热,一边向前移动,干燥后的物料从出料口排出。物料的湿度通过调节干燥烘干机出口溢流板高度、蒸汽压力和进料量来控制,物料干燥中蒸发的水分由载气口排出。设备技术参数见表l。

2、存在的问题

2.1桨叶空心轴

空心桨叶主轴刚度和强度低,使用2年后主轴发生弯曲和断裂现象。

物料对桨叶磨蚀严重,桨叶使用寿命短。检修发现,使用不到2年.桨叶周向圆弧板局部磨损量达3.5mm,须对主轴桨叶进行大修更换,增加了维修成本。

传动端的齿轮和轴承的工作温度高,润滑状况恶化,使用不足一年就因磨损严重而报废。

主轴及桨叶结疤严重,操作周期短,严重降低了换热效果及设备产能,增加了能耗。

2.2轴承及轴承座

该干燥烘干机主轴轴承易出现内圈松动,使得主轴轴径磨损;

机体振动大,在筒体夹套支架处的加热夹套焊缝发生2次炸裂事故。

2.3筒体上盖

机体上盖为整体式,外形尺寸为1540mm×4500mm×600mm,重达600kg,拆装十分困难,费时费力。清理机体内部结疤时,因作业空间小,通风性能差,容器温度高,人工进机作业时工作环境恶劣。

3、原因分析

3.1 桨叶空心轴故障

桨叶周向圆弧板设计厚度8mm,由于氢氧化铝物料磨损性强,桨叶周向圆弧板局部磨损严重,造成桨叶使用寿命较短。

原主轴进蒸汽方式不合理,140℃高温蒸汽从主轴传动端通过,使传动齿轮的工作温度高达120℃,轴承的工作温度高达105℃,轴承和齿轮的润滑状况十分恶劣,致使润滑脂因高温焦化变质。

原主轴和桨叶换热表面上未进行机械抛光处理,表面粗糙,易形成结疤。

3.2轴承及轴承座故障

轴承座通过支架安装在筒体端盖上,简体夹套支架除承受筒体和空心轴的重量外,还承受主轴转动所产生的振动载荷,造成筒体夹套支架处的加热夹套焊缝产生应力集中,而易损坏。

轴承座为整体式结构,为便于轴承安装,轴承与轴径为过渡配合,原始游隙约0. 15—0.20mm,采用圆螺母对轴承进行轴向定位和紧固。由于轴径内通有140℃高温蒸汽,经实际测定,轴承内、外圈温差近20C,热胀量的不同,使得轴承的实际工作游隙减少,操作中两次出现轴承滚子卡死,进而造成内圈松动,轴径磨损。

4改造方案

4.1空心主轴改造

大修中,对空心主轴进行了下面几项改造:

a.将桨叶空心主轴(图1)壁厚由原来14mm增加至20mm,直径由原来Ø219mm改成Ø250mm,以提高主轴的刚度和强度,并对焊后桨叶与主轴进行消除焊接应力处理,以期进一步提高主轴强度。

b.采用新型旋转接头,改变主轴蒸汽进出方式,使蒸汽只从出料端进出,可降低传动端轴承、齿轮和链轮的工作温度,同时也不会影响桨叶主轴的换热效果。

c.对空心主轴及桨叶表面进行抛光处理,提高了传热面的表面光洁度,以期减少桨叶上的结疤,延长结疤的清理时间,提高换热效果和设备台时产能,降低消耗。

d.桨叶周向圆弧板厚度由8mm增加至12mm,可延长桨叶使用寿命。

4.2 轴承及轴承座改造

轴承由原来圆柱孔双列滚子轴承3003140改为圆锥孔双列球面滚子轴承3113144,并安装在紧定套H3044上,轴承的预紧力可以进行调整,从而使轴承的拆装更换十分方便。同时轴承的原始游隙由C2组增大为C3组,以防止因轴承内外圈温差大而使轴承的工作游隙减少,发生轴承滚子卡死的严重事故。

轴承润滑脂由原来普通锂基润滑脂改为能耐200℃的7014.1号高温润滑脂,以改善轴承的润滑效果,减少润滑脂的消耗。轴承加油装置由原来的普通干油枪改为手动干油站,润滑油的补加非常方便。

轴承座由原来的一体式改为分体式,即将轴座从设备整体机架移至钢平台上(图2),以解决因设备筒体热变形造成两主轴直线度和平行度发生变化,产生额外负荷,同时还有利于减少轴承座振动。轴承座改造后,简体夹套支架只承受筒体的重量,从而避免夹套支架可能发生的应力集中造成的设备损坏事故。另外,将主减速机底座与轴承底座由分开式改为一体式,以减少减速机的振动。

4.3上盖改造

干燥烘干机的上盖由原来整体式改为4节可拆式,以方便清理主轴物料结疤,可减轻上盖拆卸的劳动强度,缩短结疤清理时间,改善清理效果。

5、改造效果

在2002年10月对SK-25桨叶干燥烘干机进行了上述改造,至今使用效果良好,主要体现在以下几方面:

a.主轴的工作压力由原来的0.4 MPa提高到0. 8MPa,设备台时产能由原来的1t/h设计能力提高到3 t/h。

b.筒体加热夹套焊缝再未发生炸裂事故。

c.设备运行中观察不到主轴轴承内圈松动和轴径磨损的现象,轴承使用寿命大大延长,轴承的检修更换也更为简单、方便。

d.主减速机的振幅由原来的0. 12 mm减少至0. 06 mm。

e.齿轮副和传动端轴承的工作温度由125℃降低至65℃,改善了设备的润滑状况。

f.该干燥烘干机的结疤清理时间由原来的每次20h减少至8h。