第三章 环模颗粒机关键部件的分析与优化

3.1环模与压辊的直径

从第二章分析可以看出颗粒机的环模和压辊的尺寸与物料压入的高度间的关系非常复杂,而这几个参数是确定颗粒机产量的关键参数。

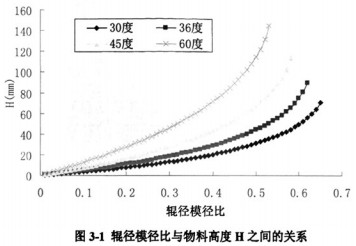

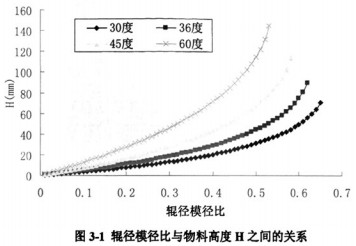

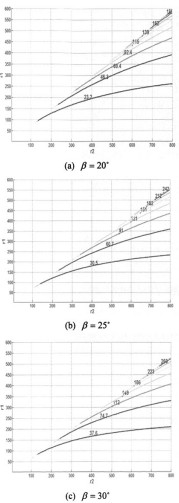

以环模直径为460为例,分别计算攫取角在30度、36度、45度、60度下辊径模径比与物料高度H之间的系,绘制曲线如下图:

可以看出:

(1)物料高度H随辊径模径比的增大而增大,但不呈现出线性关系。辊径模径比越大,物料高度H增加的速度越快,所以,在一定范围内尽可能提高压辊直径是增加生产率的最有效手段。但是,当辊径模径比超过一定值后,再增加压辊直径,生产率将不会提高。在上例中,当攫取角在30度、36度、45度、60度时,对应的最大辊径模径比分别为0.65,0.62,0.58,0.53。所以,若开发大小辊颗粒机,大辊直径不能超越该临界值。

(2)攫取角越大,曲线越陡。这表明针对不同的物料,物料高度H随辊径模径比增大而增大的敏感度不一样。攫取角越大越敏感。

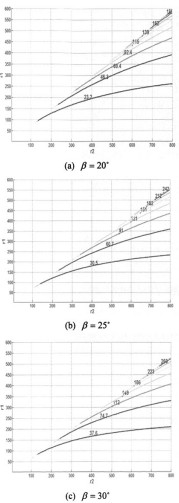

前面的分析是以环模直径为460mm进行分析的,从中可以看出压辊与环模的尺寸关系比较复杂,为了能够全面了解压辊与环模的尺寸与压入物料之间关系,根据约束条件进行计算,得到图3-2所示的曲线。

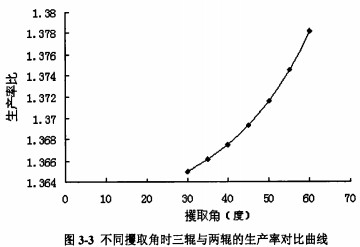

图3-2中,横坐标为环模内孔的半径,纵坐标为压辊的半径,图中的曲线为压入物料高度^的等高线。可以看出:

环模的内径一定时,压辊的直径增大压入的物料增加,但是增大到一定程度,

随压辊的半径增加压入的物料反而减少;

如果压辊的直径一定,增大环模的尺寸对物料的压入量影响不大;

大尺寸的环模和压辊可以较大地提高产量;

相同的压辊和环模,p角越大,物料压入量越多。

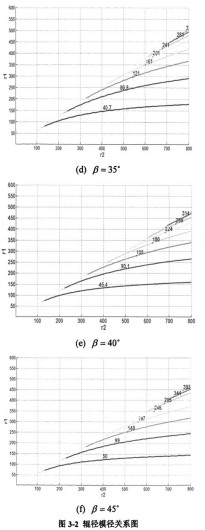

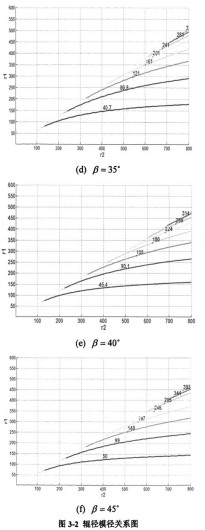

可以看出,颗粒机生产率与其他参数之间的关系。但其中由于压辊数目同模辊直径比有相互制约关系,因此z的增加不一定在任何情况下都能使生产率提高,而要通过计算来确定。以MUZL420T为例:两辊时环模内径为460,压辊直径216;三辊时环模内径为460,压辊直径205,设攫取角为30度,代入公式进行计算,可以得到采用三辊的生产效率是两辊的1.36倍。对不同攫取角下生产率的比值进行计算,得到图3-3。可以看出,随攫取角的增大,三辊与两辊的生产率比值也越大,三辊优势也更加明显。

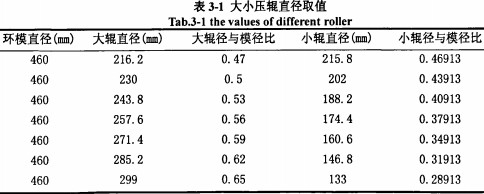

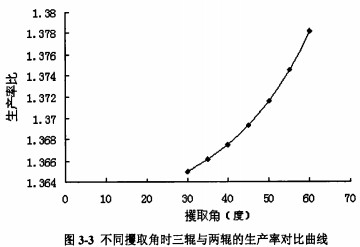

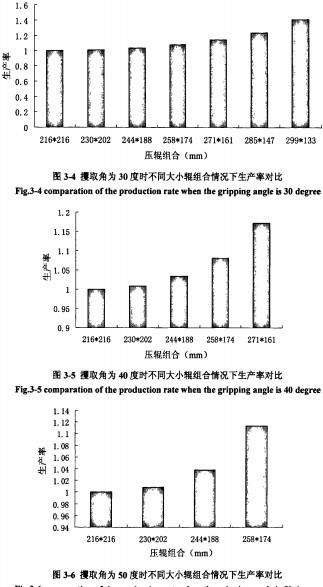

下面分析采用大小压辊对生产率的影响。仍以MUZL420T为例,大小辊的直径取值如表3-1。

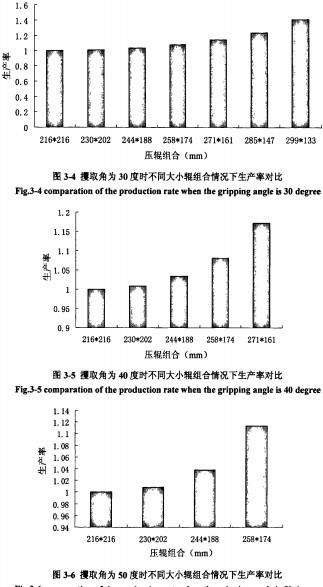

如上表所示,大小辊直径和保持一定,取7种组合进行生产率对比分析,分析结果如图3-4~图3-8。从图中可以看出,无论攫取角多大,大小辊组合情况下的生产率比两辊直径相同情况下的生产率高都高。攫取角为30度时由于大小辊直径差可以取得更大,所以生产率提高更多,由图3-4可知,最大可以提高1.4倍。随攫取角增大,允许的大小辊直径差减少,生产率的提高受到限制,40度时提高1.17倍,50度时提高1.11倍,60度时提高1.05倍。但是,在相同的大小辊直径组合下,攫取角大时生产率的提高更显著,见图3-8。综上所述,当攫取角比较小时,采用大小辊组合可以有效地提高生产率。

3.2压辊和环模之间的载荷

压辊和环模之间的载荷分析对压辊和环模的结构设计具有很好的指导意义,同时通过对压辊和环模之问的载荷分析也有利于分析压辊和环模的磨损情况。首先,压辊和环模的强度和刚度计算需要知道两者之间的载荷,知道载荷后才能确定环模的厚度、压辊的大小;再者,物料压入的多少有与载荷有关,物料压入多,压辊和环模之间的载荷大,压辊和环模的的磨损也就越严重,反之,物料压入少,压辊和环模之间的载荷小,磨损少,因此压辊和环模之间的载荷与环模和压辊的磨损有关,磨损又与压辊和环模的寿命有关。

环模和压辊是比较昂贵的易损件,其使用寿命是评价环模颗粒机性能的重要指标。怎样减少和改善环模和压辊的磨损,延长他们的使用寿命,降低生产成本,是研究颗粒机的核心内容。通过前面的分析,压辊和环模的寿命与它们间的载荷有密切关系。

根据前面的分析,我们知道制粒的过程是物料被卷入、压紧,最后从环模上的模孔被挤出,因此在环模圆周方向,环模与压辊的间距越大,物料压力程度越小,载荷也就越小。反之,环模与压辊的间距越小,物料压力程度越大,载荷也就越大。

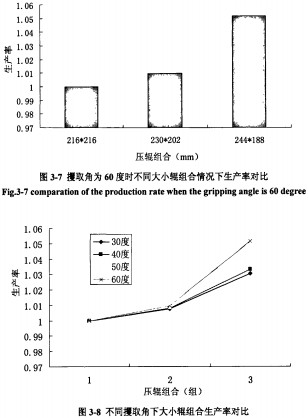

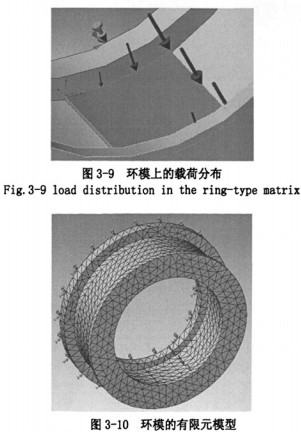

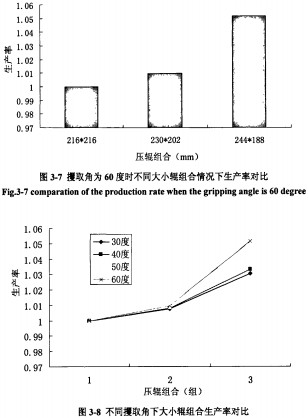

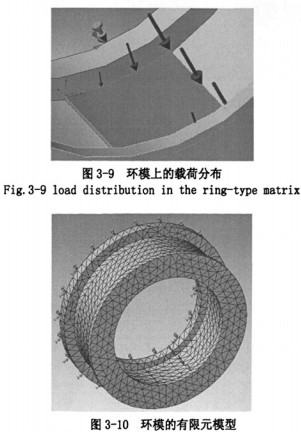

为了定性分析压辊和环模的载荷,建立环模的模型,并施加非均匀载荷,如图2. 25所示,所加载荷的函数是

F= kx

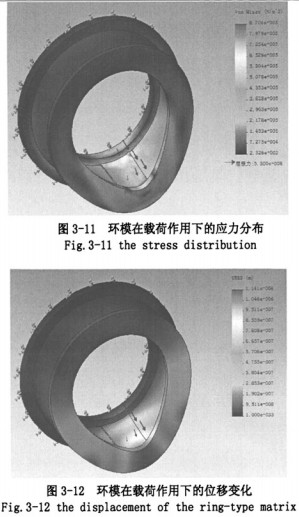

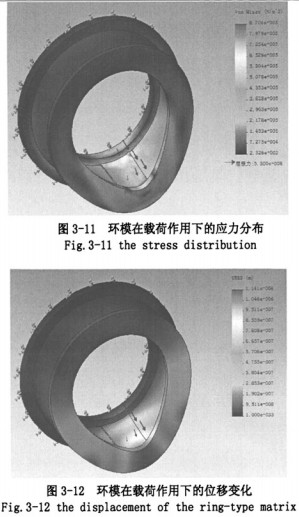

通过施加约束,并进行网格划分,得到环模的有限元模型,如图3-9所示,通过求解,得到环模在载荷作用下的应力分布图(图3-10)和位移变化图(图3-11)。

从图3-12可以看出,在这样的载荷作用下,环模外侧的位移变化比较大,这说明如果物料在环模轴线方向的均匀的话,环模里侧的磨损最大,环模外侧的磨损最小。下面来对此作详细的分析。

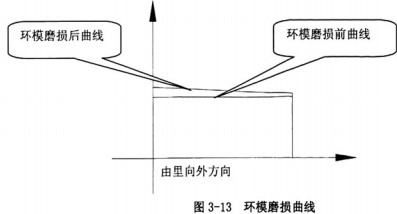

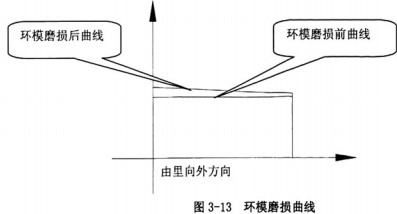

如果在环模轴线方向卷入的物料均匀,按理是磨损均匀,但是考虑到环模实际上是悬臂梁的结构形式,环模外侧的变形大,因此环模和压辊的间距会比没有工作时大一些,这样物料就没有里侧的物料紧一些,所以磨损小一些。按照这样的分析,环模的磨损曲线应该是如图3-13所示。因此物料在环模轴线方向均匀卷入的话,里侧反而磨损严重。

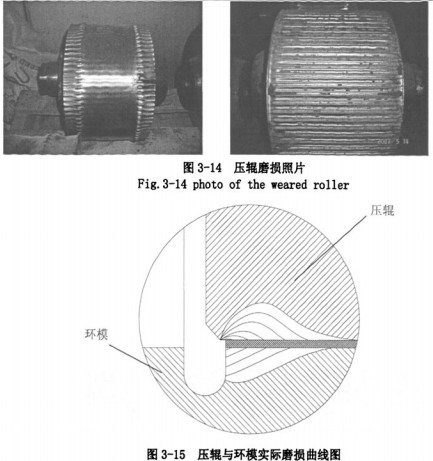

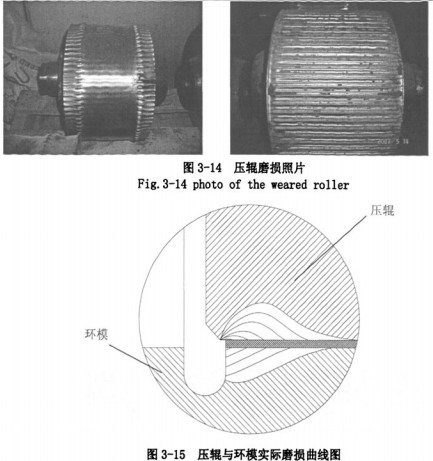

上面的分析是基于载荷在环模轴线方向是均匀这一假设分析得到的结论,实际的载荷情况应该根据磨损的情况反过来分析。图3-14即为压辊的实际磨损照片,环模与压辊磨损曲线如图3-15。

从实际磨损情况看,沿轴向方向,压辊与环模两端的磨损明显大于中间部位,且两端的磨损基本对称(后端更长、更平滑、角度更小)。结合前面受力分析,得出如下结论:

(1)沿轴向方向,物料在压辊与环模之rBJ分布不均匀:

(2)沿轴向方向,外侧分布的物料较内侧多;

(3)沿轴向方向,中间分布的物料较两侧少;

(4)为了使磨损更均匀,可以通过控制物料的分布来实现。

3.3本章小结

本章主要工作总结如下:

(1)对环模与压辊的直径进行了优化,分析了三辊颗粒机及大小辊

颗粒机的优势;

(2)建立了压辊有限元模型,并进行了受力分析,以此为基础对压辊的磨损状况进行了研究,并与实际的磨损情况进行了对比,验证了分析的正确性。